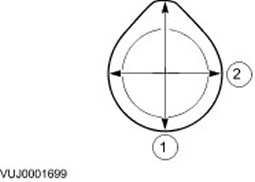

Wysokość podnoszenia krzywek wałka rozrządu

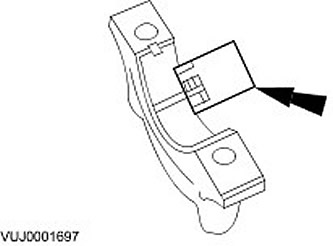

1. Zmierz średnicę (1) i średnica (2) Suwmiarka z noniuszem. Różnica między tymi dwiema wartościami to uniesienie krzywki.

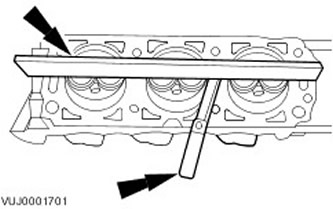

Odkształcenie (wypaczenie) powierzchnia współpracująca głowicy cylindrów

1. Zmierzyć niewspółosiowość bloku/głowicy cylindrów.

- Za pomocą specjalnego narzędzia zmierz stopień niedopasowania współpracujących powierzchni.

- Jeśli wartość jest poza specyfikacją, przerób powierzchnię współpracującą.

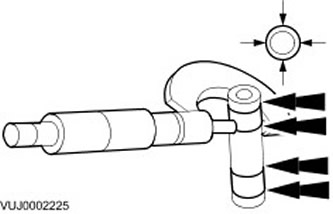

Średnica sworznia tłokowego

1.

UWAGA: Tłok i sworzeń tłoka tworzą jedną parę. Nie myl tych elementów.

Zmierzyć średnicę sworznia tłokowego.

- Mierz w dwóch kierunkach

- Jeśli wartości są poza specyfikacją, zamontuj nowy tłok i nowy sworzeń tłokowy.

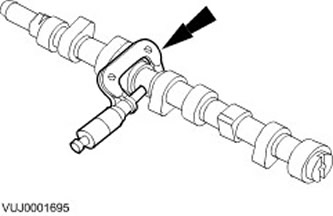

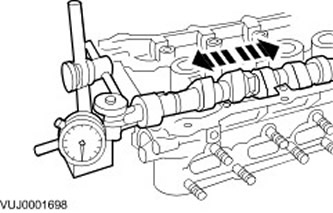

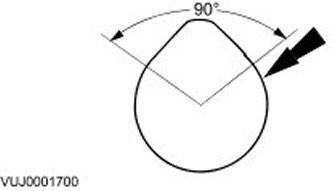

Średnica czopu wałka rozrządu

1. Określ średnice czopów wałków rozrządu

- Aby określić, czy czopy są nieokrągłe, zmierz średnicę w odstępach co 90 stopni za pomocą mikrometru.

- Aby określić, czy występuje zbieżność, należy zmierzyć średnicę każdego czopu w dwóch miejscach przesuniętych wzdłuż osi czopu.

- Jeśli pomiary nie są prawidłowe, zamontuj nowy wałek rozrządu.

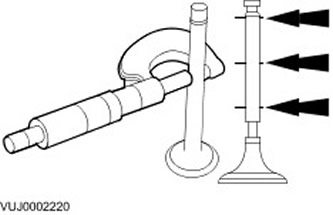

Średnica trzonka zaworu

1. Zmierz średnicę trzpieni zaworu za pomocą mikrometru. Jeśli wynik pomiaru nie jest prawidłowy, zamontuj nowy zawór.

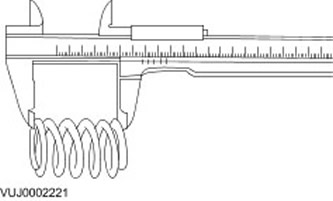

Długość swobodna sprężyny zaworu

1. Za pomocą suwmiarki zmierz swobodną długość każdej sprężyny zaworu. Upewnij się, że otrzymana wartość jest poprawna.

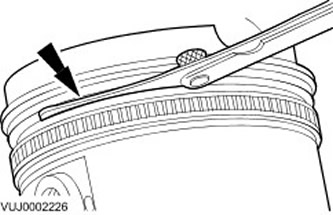

Szczelina pierścienia tłokowego

1.

UWAGA: Nie pomylić pierścieni tłokowych. Pierścienie tłokowe należy montować w tym samym położeniu iw tych samych miejscach.

Za pomocą szczelinomierza zmierzyć luz pierścienia tłokowego. Wartości podane w specyfikacji dotyczą pierścienia kalibracyjnego stosowanego przy produkcji pierścieni tłokowych.

Szczelina między rowkiem a pierścieniem tłokowym

1.

UWAGA: Pierścień tłoka musi wystawać z rowka tłoka. Aby określić prześwit wysokości między rowkiem a pierścieniem, włóż szczelinomierz prosto w rowek za pierścieniem.

Za pomocą szczelinomierza zmierzyć prześwit między rowkiem a pierścieniem tłoka.

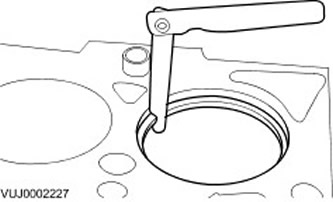

Luz osiowy wału korbowego

1. Używając czujnika zegarowego z nawiasami, zmierz luz końcowy.

- Luz końcowy wału korbowego mierzy się, podnosząc wał korbowy za pomocą dźwigni.

- Jeśli zmierzona wartość wykracza poza określone granice, załóż nowe podkładki oporowe, aby skompensować luz i powtórz pomiar.

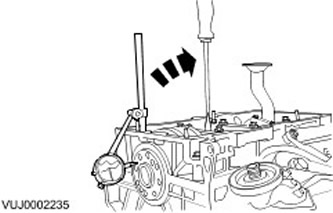

Luz osiowy wałka rozrządu

1.

UWAGA: Upewnij się, że typ wałka rozrządu jest prawidłowy (specyfikacja).

Użyj specjalnego narzędzia do pomiaru luzu osiowego.

- Poruszaj wałkiem rozrządu w obu kierunkach. Wykonaj odczyty i zanotuj maksymalną i minimalną wartość wskaźnika zegarowego. Luz osiowy jest równy różnicy między wartością maksymalną i minimalną.

- Jeśli wynik pomiaru jest poza specyfikacją, zamontuj nowe części.

Kontrola powierzchni wałka rozrządu

1. Sprawdź powierzchnie bieżne wałków rozrządu pod kątem wżerów lub uszkodzeń. Niewielkie wżery na powierzchni roboczej są dopuszczalne.

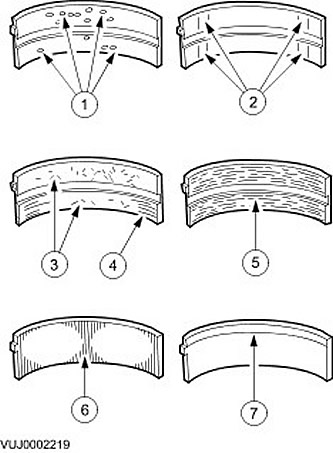

Inspekcja łożysk

Sprawdź łożyska pod kątem następujących uszkodzeń.

- 1. Odpryskiwanie (formacja studni) - zużycie zmęczeniowe.

- 2. Miejscami wypolerowane - nieprawidłowe dopasowanie.

- 3. Osadzone cząstki - zanieczyszczony olej silnikowy.

- 4. Rysy - zanieczyszczony olej silnikowy.

- 5. Zatarcia - słabe smarowanie.

- 6. Przetarcia na obu krawędziach - uszkodzenie karku.

- 7. Zużycie jednej wargi - zwężenie szyi lub niewłaściwe dopasowanie.

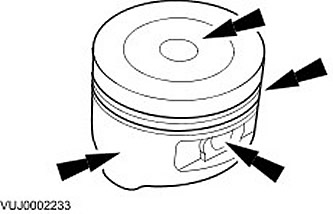

Inspekcja tłoka

UWAGA: Do czyszczenia tłoka nie należy używać agresywnych płynów czyszczących ani szczotki drucianej.

Przeprowadź kontrolę wzrokową.

- Oczyść płaszcz tłoka, tuleję sworznia tłokowego, rowki i głowicę tłoka i sprawdź, czy nie są zużyte i pęknięte.

- Jeśli na płaszczu tłoka widoczne są oznaki zużycia, sprawdź, czy korbowód nie jest zdeformowany lub skręcony.

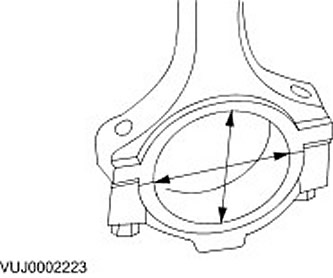

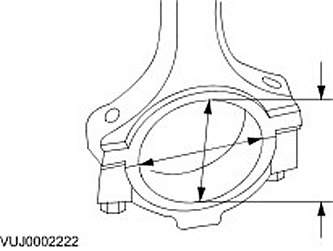

Otwór na korbowód

1. Zmierzyć otwór głowicy korbowodu w obu kierunkach. Różnica pomiaru to odchylenie otworu głowicy korbowodu od okrągłości (owalność). Sprawdź, czy odchylenie okrągłości jest prawidłowe.

2. Zmierzyć średnicę otworu głowicy korbowodu w obu kierunkach. Upewnij się, że średnica otworu głowicy korbowodu jest prawidłowa.

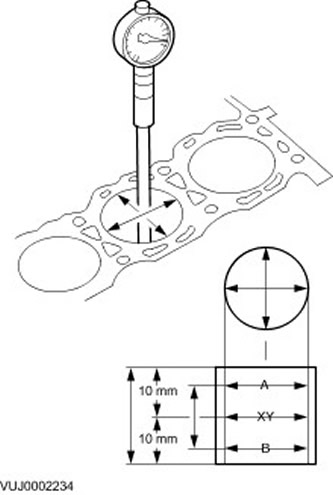

Odchylenie kształtu otworu cylindra od okrągłości

1.

UWAGA: Pokrywy łożysk głównych muszą być na swoim miejscu i muszą być dokręcone z określonym momentem obrotowym. Panewek łożysk nie wolno jednak montować.

Zmierz średnicę otworu cylindra za pomocą mikrometru wewnętrznego.

- Aby określić, czy kształt walca różni się od okrągłości lub stożka, wykonaj pomiary w różnych kierunkach i na różnych wysokościach.

- Jeśli pomiar nie jest prawidłowy, wygładź blok cylindrów lub zamontuj nowy blok cylindrów.

Czyszczenie i kontrola kolektora wydechowego

1. Sprawdź kołnierze kolektora wydechowego, które łączą się z głowicą cylindrów pod kątem oznak wycieku spalin.

2. Sprawdź kolektor wydechowy pod kątem pęknięć, uszkodzeń powierzchni uszczelek lub innych uszkodzeń, które mogłyby spowodować, że kolektor nie będzie nadawał się do użytku.

Czyszczenie korbowodu

UWAGA: Aby uniknąć uszkodzenia korbowodów, nie używaj żrących środków czyszczących.

Zaznacz i podziel korbowód na części składowe i wyczyść je rozpuszczalnikiem. Oczyść kanały smarowania.

Luz promieniowy w czopie głównym wału korbowego

UWAGA: Procedur tych nie należy wykonywać w okresie gwarancji producenta.

1.

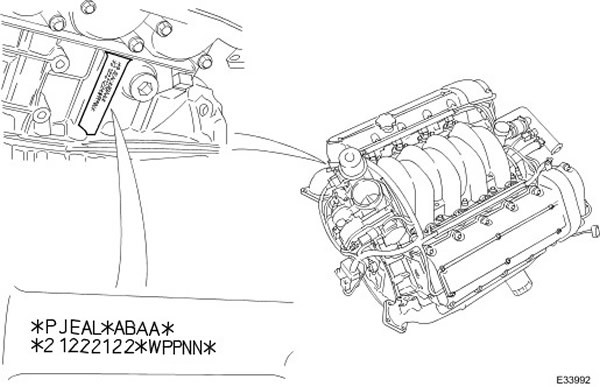

UWAGA: Przykład - *PJEAL* - Średnica czopu wału korbowego.

Czytaj litery klas w kierunku od LEWEJ DO PRAWEJ = PRZÓD do TYŁU silnika. Na przykład w tym silniku czop wału korbowego z przodu silnika to P, a z tyłu silnika to L. Dobór panewek łożysk głównych opisano w poniższej tabeli.

2.

UWAGA: Przykład - *ABAA* - Średnica czopu korbowego (łożysko korbowodu).

UWAGA: Dla pojazdów zbudowanych przed rokiem modelowym 2002.

UWAGA: Jeśli śruby obudowy łożyska głównego wału korbowego zostały wybite, należy je wyrzucić i zamontować nowe śruby.

Czytaj litery klas w kierunku od LEWEJ DO PRAWEJ = PRZÓD do TYŁU silnika. Na przykład w tym silniku czop korbowy z przodu silnika to litera A, a z tyłu również litera A.

- Klasa A = 56 000 - 55 994 mm (kod koloru panewki łożyska - niebieski).

- Klasa B = 55,994 - 55,988 mm (kod koloru panewki łożyska - zielony).

- Klasa C = 55,988 - 55,982 mm (kod koloru panewki łożyska - żółty).

3.

UWAGA: Przykład - *ABAA* - Średnica czopu korbowego (łożysko korbowodu).

UWAGA: Dla pojazdów produkowanych od roku modelowego 2002.

UWAGA: Jeśli śruby obudowy łożyska głównego wału korbowego zostały wybite, należy je wyrzucić i zamontować nowe śruby.

Czytaj litery klas w kierunku od LEWEJ DO PRAWEJ = PRZÓD do TYŁU silnika. Na przykład w tym silniku czop korbowy z przodu silnika to litera A, a z tyłu również litera A.

- Klasa A = 53 000 - 52 994 mm (kod koloru panewki łożyska - niebieski).

- Klasa B = 52,994 - 52,988 mm (kod koloru panewki łożyska - zielony).

- Klasa C = 52,988 - 52,982 mm (kod koloru panewki łożyska - żółty).

4.

UWAGA: Przykład — *21222122* — Cylinder i tłok.

Klasę średnicy cylindra odczytuje się od LEWEJ do PRAWEJ w następujący sposób:

- Bank 2 - cylinder 1, Bank 2 - cylinder 2, Bank 2 - cylinder 3, Bank 2 - cylinder 4, Bank 1 - cylinder 4.

- Bank 1 - cylinder 3, bank 1 - cylinder 2, bank 1 - cylinder 1.

- (Należy pamiętać, że we wcześniejszych publikacjach bank 1 był określany jako bank A, a bank 2 jako bank B)

- Średnica cylindra klasy 1 = 85.990 - 86.000 mm.

- Średnice cylindrów klasy 2 = 86 000 - 86 010 mm.

- Średnice cylindrów klasy 3 = 86,010 - 86,020 mm.

5.

UWAGA: Przykład - *WPPNN* - Średnica otworu głównego łożyska wału korbowego w bloku cylindrów

Czytaj litery klas w kierunku od LEWEJ DO PRAWEJ = PRZÓD do TYŁU silnika. Na przykład w tym silniku czop wału korbowego z przodu silnika to W, a z tyłu silnika to N. Wybór panewek łożyska głównego opisano w poniższej tabeli.ŚREDNICA POŁĄCZENIA I OTWOR ŁOŻYSKA GŁÓWNEGO.

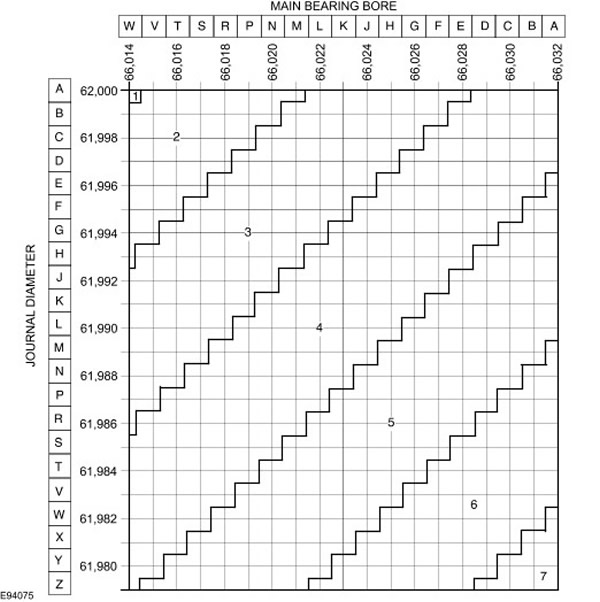

6. ŚREDNICA SZYJKI I OTWOR ŁOŻYSKA GŁÓWNEGO

7.

UWAGA: TA PROCEDURA NALEŻY WYKONYWAĆ WYŁĄCZNIE PODCZAS WYMIANY PANEWEK ŁOŻYSK GŁÓWNYCH

UWAGA: Patrz tabela ŚREDNICA CZASU ŁOŻYSKA GŁÓWNEGO I ŚREDNICA ŁOŻYSKA GŁÓWNEGO w kroku 6, aby uzyskać informacje o tolerancjach i łożyskach.

Liczba na każdym ukośnym pasku wskazuje PARĘ oznaczonych kolorami panewek łożyska głównego, które mają być użyte na określonym czopie, w zależności od kombinacji średnicy czopu i średnicy otworu. Kody kolorów dla każdego pasma są następujące:

- Niebiesko-zielony i niebiesko-zielony

- Niebieski/Zielony/Niebieski

- Niebieski i niebieski

- Niebieski i zielony

- zielony i zielony

- Zielony i żółty

- żółty i żółty

- Rozważ czop wału korbowego 5 (z przykładowego oznaczenia klasy na bloku cylindrów) - otwór w bloku cylindrów to klasa N, a średnica czopu wału korbowego to klasa L. Z tej tabeli widać, że punkt przecięcia znajduje się w paśmie 4, co odpowiada jednej niebieskiej tulei i jednej zielonej tulei.

- Po wybraniu odpowiedniej pary kodów kolorystycznych dla szyjki, jeden lub drugi kolor tulei może być zainstalowany na bloku cylindrów lub na płycie podstawy, ale tuleja, która ma być zainstalowana na bloku cylindrów, musi mieć rowek olejowy, a tuleja ponieważ płyta podstawy musi mieć regularną, równą budowę.

8.

UWAGA: TA PROCEDURA NALEŻY WYKONYWAĆ WYŁĄCZNIE PODCZAS WYMIANY WAŁU KORBOWEGO LUB BLOKU CYLINDRÓW.

UWAGA: Patrz tabela ŚREDNICA CZASU ŁOŻYSKA GŁÓWNEGO I ŚREDNICA ŁOŻYSKA GŁÓWNEGO w kroku 6, aby uzyskać informacje o tolerancjach i łożyskach.

Klasa grubości dla wszystkich panewek łożysk głównych musi być tak dobrana, aby całkowity luz promieniowy był nie mniejszy niż 0,022 mm i nie większy niż 0,040 mm.

- Średnicę otworu każdego łożyska w bloku cylindrów/płycie podstawy należy mierzyć w dwóch wzajemnie prostopadłych miejscach pod kątem 45°do pionu w środku łożyska.

- Należy użyć najmniejszej średnicy z dwóch.

- Średnicę każdego czopu głównego wału korbowego należy mierzyć dynamicznie w punkcie odpowiadającym środkowi każdego łożyska.

- Po wybraniu odpowiedniej pary kodów kolorystycznych dla szyjki, jeden lub drugi kolor tulei może być zainstalowany na bloku cylindrów lub na płycie podstawy, ale tuleja, która ma być zainstalowana na bloku cylindrów, musi mieć rowek olejowy, a tuleja ponieważ płyta podstawy musi mieć regularną, równą budowę.

Luz promieniowy w czopie wałka rozrządu

1.

UWAGA: Dokładnie postępuj zgodnie z zalecaną procedurą. Aby wykonać poniższe pomiary, należy zdemontować popychacze zaworów.

UWAGA: Upewnij się, że typ wałka rozrządu jest prawidłowy (specyfikacja).

UWAGA: Pokrywy łożysk i czopy wałków rozrządu muszą być czyste i wolne od oleju.

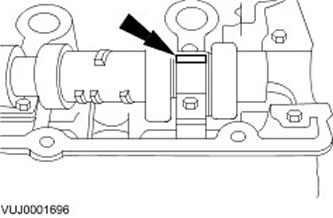

Połóż kawałek gwintu miernika luzu Plastigage na pokrywie łożyska.

- Zamontować wałek rozrządu w głowicy cylindrów bez smarowania go.

- Połóż gwint miernika luzu Plastigage o długości równej szerokości pokrywy łożyska na odpowiednim czopie.

2. Zamontować pokrywy łożysk wałka rozrządu. Dokręć element mocujący w pokazanej kolejności.

3.

UWAGA: Nie uderzaj w pokrywy łożysk.

Zdejmij pokrywy łożysk wałka rozrządu. Poluzuj zapięcie w pokazanej kolejności.

4. Wykonaj pomiar za pomocą specjalnego narzędzia.

- Porównaj szerokość nici Plastigage z odpowiednią skalą.

- Odczyt na skali odpowiada luzowi promieniowemu w łożysku.

- Jeśli odczyty są niezgodne ze specyfikacją, zamontuj nowy wałek rozrządu.

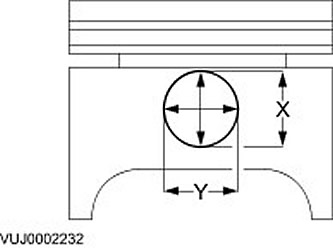

Zgodność sworznia tłokowego i otworu w tłoku

1.

UWAGA: Tłok i sworzeń tłoka tworzą jedną parę. Nie myl tych elementów.

Zmierzyć średnicę otworu sworznia tłokowego.

- Mierz w dwóch kierunkach

- Jeśli wartości są poza specyfikacją, zamontuj nowy tłok i nowy sworzeń tłokowy.

Komentarze do tego artykułu