Wstęp

W procesie wypuszczania nowych modeli, które coraz szybciej się zastępują, ciało odgrywa znaczącą rolę. Różne grupy klientów przyciąga przede wszystkim design i kształt nadwozia. Jednocześnie siła ciała odgrywa najważniejszą rolę w zapewnieniu bezpieczeństwa kierowcy i pasażerom. Nowoczesne nadwozia pojazdów Land Rover charakteryzują się wykorzystaniem alternatywnych materiałów: materiałów kompozytowych i tworzyw sztucznych w połączeniu z wyrafinowanymi technologiami łączenia.

Nowoczesne technologie fabryczne umożliwiają praktycznie bezproblemową produkcję zabudów z klatkami bezpieczeństwa (korpusy nośne). Dla zapewnienia wysokiego poziomu jakości przeprowadzane są badania wytrzymałości mechanicznej materiałów, liczne symulacje komputerowe, testy kolizyjne nadwozia, stosowane są zaawansowane technologie produkcji materiałów. Wszystkie naprawy muszą być przeprowadzane zgodnie z fabrycznymi normami jakości. Wymaga to wyposażenia centrów technicznych w nowoczesny sprzęt i nakłada specjalne wymagania na kwalifikacje personelu technicznego. Aby zapewnić wysoką jakość napraw blacharsko-lakierniczych, niezbędna jest znajomość stosowanych technologii fabrycznych oraz ciągłe szkolenie w zakresie nowych metod i technologii napraw. Instrukcje napraw poszczególnych modeli i ogólne procedury napraw stanowią nieocenioną pomoc podczas napraw karoserii.

Ściśle przestrzegaj technologii naprawy opisanej w niniejszej instrukcji. Nieprzestrzeganie technologii naprawy może prowadzić do poważnego obniżenia poziomu bezpieczeństwa pojazdu. Po wykonaniu prac naprawczych należy upewnić się, że przestrzegane są wszystkie wymagane normy bezpieczeństwa.

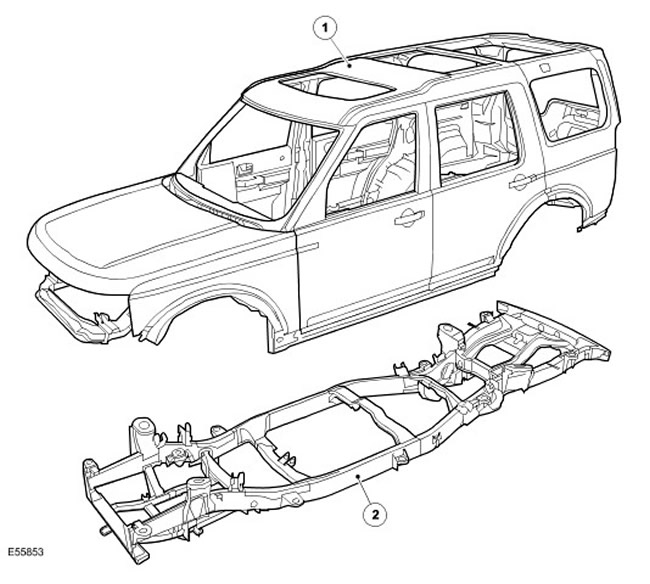

Projekt pojazdu

| Nazwa przedmiotu | Numer części zamiennej | Opis |

| 1 | typ ciała | |

| 2 | stelaż korpusu |

Gatunki stali o wysokiej wytrzymałości

Większość nowoczesnych samochodów jest wykonana ze stali różnych gatunków, co pozwala zoptymalizować konstrukcję nadwozia (kolizja, bezpieczeństwo, sztywność, zmniejszone zużycie paliwa itp.).

Stale dzieli się na kilka grup według wytrzymałości na rozciąganie i granicy plastyczności (siła prowadząca do plastycznego odkształcenia materiału).

Wytrzymałość

Granica plastyczności to siła, przy której metal traci swoją elastyczność i zaczyna odkształcać się plastycznie bez późniejszego przywrócenia kształtu.

Wytrzymałość na rozciąganie

Wytrzymałość na rozciąganie to siła, przy której rozciągana próbka pęka.

| Skrót | gatunek stali | Wytrzymałość |

| SS | Miękki (niskoemisyjne) stal | Granica plastyczności nie większa niż 220 MPa |

| DP | Stal duplex | Stal o granicy plastyczności do 400 MPa |

| HS | stal o wysokiej wytrzymałości | Stal o granicy plastyczności 220 -450 MPa |

| EHS | Stal o dużej wytrzymałości | Tsstal o granicy plastyczności 450 -800 MPa |

| UHS | Ultra mocna stal | Stal o granicy plastyczności do 1400 MPa |

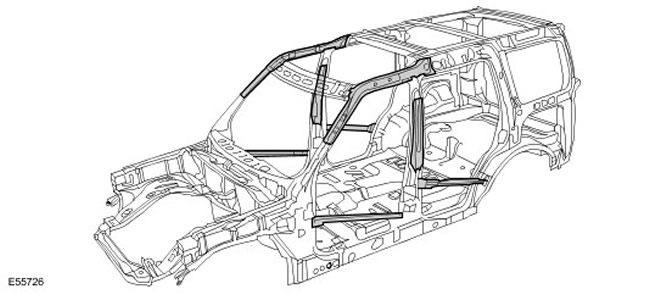

Ultra wysoka wytrzymałość

Wyjątkowo wytrzymałe elementy stalowe, które zastosowano w słupkach A, słupkach B i górnym pasie, zwiększają odporność nadwozia na odkształcenia podczas zderzeń czołowych lub bocznych.

Elementy ze stali ultra wysokiej wytrzymałości nie mogą być prostowane ze względu na ich kruchość.

Zastosowanie ultra mocnej stali w konstrukcji nadwozia

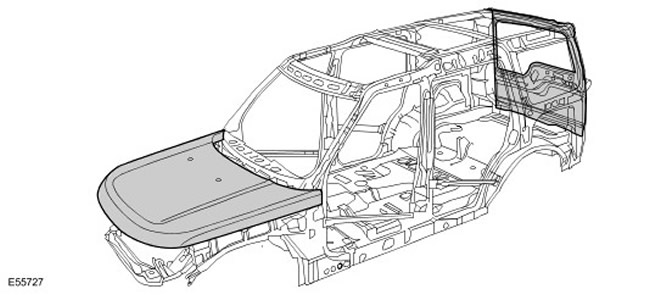

Aluminium

Maska, tylna klapa i tylna klapa są wykonane z aluminium 6000, stopu aluminium, magnezu i miedzi, który jest poddawany obróbce cieplnej podczas produkcji w celu zwiększenia wytrzymałości panelu i odporności na wgniecenia.

Do naprawy części aluminiowych należy używać osobnego zestawu narzędzi, których nie należy używać do prac na częściach stalowych - pozwoli to uniknąć zanieczyszczenia krzyżowego metali.

Zastosowanie aluminium w konstrukcji nadwozia

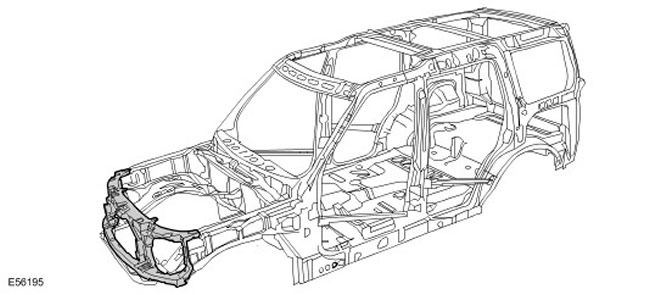

Magnez

Do wykonania panelu zamka maski użyto stopu magnezu AM60B. Posiada wysoką lepkość i dobrze pochłania energię uderzenia. Stop ten jest również używany do wykonania belki poprzecznej, na której mocowana jest tablica rozdzielcza.

Nie wolno prostować panelu zamka maski ani wykonywać na nim prac spawalniczych - w razie wypadku panel zastępuje montaż. Jeśli powłoka antykorozyjna jest uszkodzona, należy ją naprawić za pomocą "Land Rover Low Temperature Anti-Corrosion Coating", numer części VEP 501 840 PMA.

Wykorzystanie magnezu w budowie ciała

Uszkodzenia powypadkowe i diagnostyka

Ogólne notatki:

- Dokładna diagnoza stopnia uszkodzenia zapewnia właściwe zaplanowanie naprawy.

- Wszystkie rodzaje napraw nadwozia należy przeprowadzać ściśle według instrukcji zawartych w Instrukcji napraw nadwozia.

- Podczas przeprowadzania napraw nadwozia należy wziąć pod uwagę stabilność i wytrzymałość nadwozia. Struktura nadwozia jest przystosowana do określonych wzorców odkształceń, których nie wolno zmieniać podczas prac naprawczych.

- Na przykład strefy zgniotu pochłaniają dużą część energii uderzenia podczas zderzenia. Jeśli do naprawy tych obszarów zostaną użyte nieprofesjonalne metody lub techniki, może to mieć wpływ na bezpieczeństwo pojazdu.

- Oprócz sprawdzania zewnętrznych oznak, takich jak łuszcząca się farba, należy sprawdzić ukryte uszkodzenia lub deformacje nadwozia, które nie są widoczne z zewnątrz. Aby dokładnie ocenić uszkodzenia ukrytych części nadwozia, często konieczne jest zdjęcie dużych elementów mocujących, takich jak zderzaki i wewnętrzne błotniki.

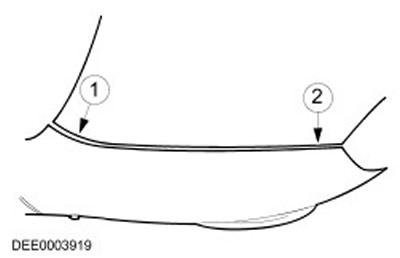

Inną opcją diagnostyczną poprzez oględziny jest sprawdzenie wymiarów szczelin. Wszelkie zmiany lub naruszenie wzajemnego położenia krawędzi zwykle wskazują na zmianę rozmiaru uszkodzonych części.

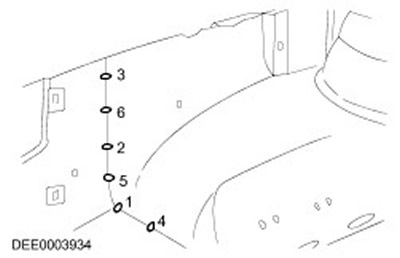

Zmiana rozmiaru luk

| Nazwa przedmiotu | Numer części zamiennej | Opis |

| 1 | Za duża przerwa | |

| 2 | Za mały luz |

Planowanie naprawy

Przed przystąpieniem do naprawy należy podjąć następujące decyzje:

- Czy samochód musi być ustawiony na pochylni, czy można go wyprostować w inny sposób?

- Czy konieczne jest wykonanie pomiarów kontrolnych ciała?

- Czy konieczny jest demontaż elementów takich jak silnik lub osie?

- Jakie części ciała wymagają wymiany?

- Jakie części ciała można naprawić?

UWAGA: Lepiej jest naprawiać części karoserii niż je wymieniać pozwoli to zachować integralność ciała.

Zdobywanie części zamiennych

Dostępność części zamiennych często decyduje o tym, jak łatwo można wykonać naprawę nadwozia. Zalecana jest następująca procedura:

- Uzyskaj wszystkie szczegóły pojazdu, w tym typ, numer identyfikacyjny pojazdu, kod wyposażenia, identyfikator litery silnika, oryginalne dane rejestracyjne i inne.

- Zidentyfikuj wszystkie metalowe części, które wymagają wymiany.

- Zidentyfikuj wszystkie mocowania, które wymagają wymiany, w tym małe części, takie jak nity, klipsy itp.

Napraw z edycją

Naprawy prostowania są często wymagane w celu przywrócenia pierwotnego kształtu nadwozia po kolizji. Można to zrobić za pomocą:

- Stojaki wyrównawcze

- Uniwersalny stojak do prostowania i mierzenia

Struktura: Kolejność naprawy zależy od indywidualnego planu naprawy (w tym wszystkie niezbędne prace demontażowe). Oczyść obszary połączeń. Zamocuj samochód na odpowiednim stojaku w taki sposób, aby nie tworzył w nim naprężeń. Umieść jednostki na wspornikach, aby odciążyć ciało. Wybierz co najmniej trzy punkty pomiarowe/mocujące, które nie są uszkodzone i znajdują się jak najdalej od siebie (do regulacji podstawowej). Sprawdź wymiary w punktach pomiaru/mocowania.

- Kolejność naprawy zależy od indywidualnego planu naprawy (w tym wszystkie niezbędne prace demontażowe).

- Oczyść obszary połączeń.

- Zamocuj samochód na odpowiednim stojaku w taki sposób, aby nie tworzył w nim naprężeń.

- Umieść jednostki na wspornikach, aby odciążyć ciało.

- Wybierz co najmniej trzy punkty pomiarowe/mocujące, które nie są uszkodzone i znajdują się jak najdalej od siebie (do regulacji podstawowej).

- Sprawdź wymiary w punktach pomiaru/mocowania.

Edycja: UWAGA: Podczas procesu edycji należy na bieżąco sprawdzać wymiary i prześwity.

Opatrunek na ciało jest zawsze wykonywany w kierunku przeciwnym do uderzenia. Regulacji należy dokonywać zawsze z całkowicie zmontowanym nadwoziem (nie docinaj żadnych elementów). Przeprowadź edycję w kilku etapach. Eliminuje to ryzyko nadmiernego rozciągania paneli lub rozrywania spawów. Na każdym etapie obciągania należy dążyć do uwolnienia naprężeń z części narażonych na rozciąganie uderzeniami aluminiowego młotka (wcześniej stwierdzone odkształcenia, wgniecenia, spawy itp.)

UWAGA: Podczas obciągania należy na bieżąco sprawdzać wymiary i prześwity.

Opatrunek na ciało jest zawsze wykonywany w kierunku przeciwnym do uderzenia. Regulacji należy dokonywać zawsze z całkowicie zmontowanym nadwoziem (nie docinaj żadnych elementów). Przeprowadź edycję w kilku etapach. Eliminuje to ryzyko nadmiernego rozciągania paneli lub rozrywania spawów. Na każdym etapie obciągania należy dążyć do uwolnienia naprężeń z części narażonych na rozciąganie uderzeniami aluminiowego młotka (wcześniej stwierdzone odkształcenia, wgniecenia, spawy itp.)

UWAGA: Bardzo mocne stalowe elementy zastosowane w słupku A, słupku B i górnym pasie nie mogą być prostowane.

Prostowanie

Podstawowe zasady prostowania paneli:

- Przed wymianą jakichkolwiek sekcji lub całkowitą wymianą paneli nadwozia należy zawsze dokładnie sprawdzić, czy uszkodzony panel można wyprostować.

- Prostowanie jest zwykle najłatwiejszą i najbardziej ekonomiczną metodą naprawy uszkodzonego panelu.

- Aluminiowy młotek i pobijak Zaleta: małe prawdopodobieństwo nadmiernego rozciągnięcia panelu. Służy do naprawy niewielkich wgnieceń w panelach, które są dostępne z obu stron. Te dwa narzędzia do prostowania paneli są powszechnie używane do "wykończeniowy" operacje naprawcze.

- Korzyści: Niskie prawdopodobieństwo nadmiernego rozciągnięcia panelu.

- Służy do naprawy niewielkich wgnieceń w panelach, które są dostępne z obu stron.

- Te dwa narzędzia do prostowania paneli są powszechnie używane do "wykończeniowy" operacje naprawcze.

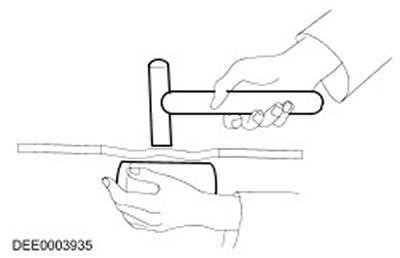

"Cienki" prostowanie za pomocą aluminiowego młotka i uniwersalnej matrycy podporowej

Ruchomy młotek Jeśli uszkodzony panel jest dostępny tylko z zewnątrz, użyj ruchomego młotka, aby zmienić kształt panelu. Tarcze lub kołki potrzebne do zamontowania ruchomego młotka są przyspawane do powierzchni, która została oczyszczona z metalu. Wgniecenia w panelu można skorygować kontrolowanym przyłożeniem ruchomego młotka.

- Jeśli uszkodzony panel jest dostępny tylko z zewnątrz, użyj ruchomego młotka, aby zmienić kształt panelu. Tarcze lub kołki potrzebne do zamontowania ruchomego młotka są przyspawane do powierzchni, która została oczyszczona z metalu. Wgniecenia w panelu można skorygować kontrolowanym przyłożeniem ruchomego młotka.

Cięcie części ciała

W zależności od elementów, które mają być montowane, do cięcia lub oddzielania części karoserii należy użyć różnych narzędzi.

UWAGA: Wszystkie inne elementy, takie jak wykończenia, szyby okienne itp. należy chronić przed latającymi iskrami.

UWAGA: Pamiętaj o prawidłowym ustawieniu głębokości skrawania, aby uniknąć poluzowania reszty kołnierza.

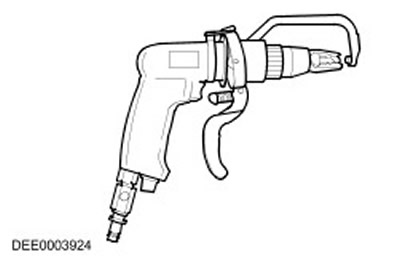

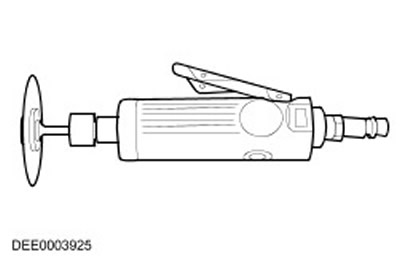

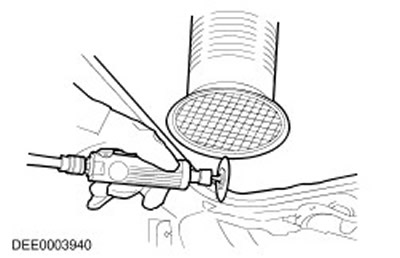

Frezowanie spoin punktowych

- Ściernica do twarzy

UWAGA: Używaj odzieży ochronnej. Chroń wszystkie wrażliwe części karoserii lub szyby przed latającymi iskrami. Usunąć materiały wybuchowe z miejsca pracy.

Spawy punktowe, których nie można usunąć przez frezowanie (średnica > 8 mm), należy wybrać za pomocą ściernicy końcowej. To samo dotyczy spoin punktowych i konwencjonalnych wykonanych w technologii MIA.

UWAGA: Używaj odzieży ochronnej. Chroń wszystkie wrażliwe części karoserii lub szyby przed latającymi iskrami. Usunąć materiały wybuchowe z miejsca pracy.

Spawy punktowe, których nie można usunąć przez frezowanie (średnica > 8 mm), należy wybrać za pomocą ściernicy końcowej. To samo dotyczy spoin punktowych i konwencjonalnych wykonanych w technologii MIA.

Ściernica do twarzy

UWAGA: Uważaj, aby nie uszkodzić metalowych elementów, wiązek przewodów, węży itp. znajdujących się pod wycinaną częścią, w razie potrzeby usuń je wcześniej.

Piły do karoserii są wszechstronne i dlatego dobrze nadają się do cięcia części karoserii.

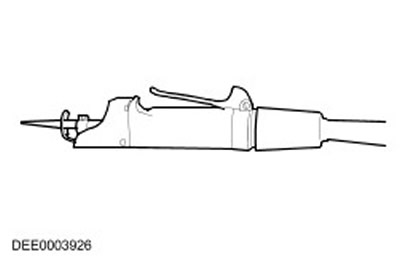

Piła o krótkim skoku

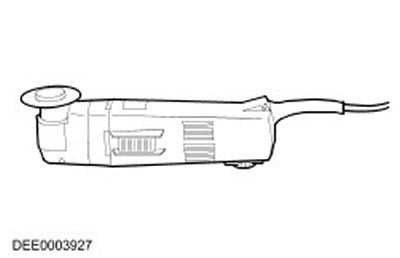

Piła szablasta Oprócz piły o krótkim skoku można również użyć piły szablastej. Pozwala na wykonywanie wąskich i prostych cięć na precyzyjnie określoną głębokość.

Oprócz piły o krótkim skoku można również użyć piły szablastej. Pozwala na wykonywanie wąskich i prostych cięć na precyzyjnie określoną głębokość.

Piła posuwisto-zwrotna

Wykonywanie napraw

Kompletna wymiana W kompletnej wymianie całość uszkodzona "stary" element jest rozdzielany na stykach, a następnie montowany jest nowy element w całości. Zdjęcie poniżej przedstawia nowy zamienny tylny panel nadwozia.

Z kompletną wymianą, całość uszkodzona "stary" element jest rozdzielany na stykach, a następnie montowany jest nowy element w całości. Zdjęcie poniżej przedstawia nowy zamienny tylny panel nadwozia.

Wymiana panelu tylnego

Częściowa wymiana Częściowa wymiana jest często korzystna pod względem technicznym i ekonomicznym. Dwa główne kryteria to po pierwsze zachowanie oryginalnej struktury nadwozia, a po drugie ograniczenie kosztów naprawy do minimum.

Często z technicznego i ekonomicznego punktu widzenia wskazane jest przeprowadzenie częściowej wymiany. Dwa główne kryteria to po pierwsze zachowanie oryginalnej struktury nadwozia, a po drugie ograniczenie kosztów naprawy do minimum.

Podstawowa technika częściowej wymiany: połączenia doczołowe Nowe i stare części są łączone ciągłym spawaniem MIG. Połączenia doczołowe są powszechnie stosowane przy częściowej wymianie elementów ramy i kołków lub innych elementów o krótkich długościach.

- Stawy doczołowe.

- Nowe i stare części są łączone ciągłym spawaniem MIG.

- Połączenia doczołowe są powszechnie stosowane przy częściowej wymianie elementów ramy i kołków lub innych elementów o krótkich długościach.

Połączenie doczołowe

UWAGA: Częściowe cięcia zastępcze powinny być jak najkrótsze. Cięcie można wykonać tylko wzdłuż linii cięcia pokazanych na schematach naprawy. Zabrania się wykonywania cięć w pobliżu wzmocnień lub wzdłuż z góry określonych linii zagięcia.

Przygotuj części pozostawione w pojeździe i nowe części. Za pomocą młotka i trzpienia przywróć pierwotny kształt wszystkim współpracującym powierzchniom zdeformowanych części karoserii pozostawionych w samochodzie (upewnij się, że kształty pasują do siebie "stary" i nowe szczegóły do siebie). Zeszlifuj wszelkie pozostałe miejsca lub zwykłe spoiny za pomocą odpowiedniego narzędzia. Wytnij nowe kawałki, aby nadać im kształt. W razie potrzeby wybij lub wywierć otwory do spawania metodą MIG.

UWAGA: Nie używaj palnika spawalniczego do usuwania pozostałości farby (ciepło może spowodować odkształcenie metalu).

Zdejmij pasujące kołnierze do metalu po obu stronach. Nie używaj do tego celu szlifierki kątowej (może to osłabić metal i uszkodzić warstwę cynku). Wymagane narzędzia: Obrotowa szczotka druciana, szlifierka taśmowa lub krążek z tworzywa sztucznego. Nałożyć odpowiednią ilość podkładu spawalniczego na spawane powierzchnie. Dokładnie wymieszać podkład przed użyciem.

- Za pomocą młotka i trzpienia przywróć pierwotny kształt wszystkim współpracującym powierzchniom zdeformowanych części karoserii pozostawionych w samochodzie (upewnij się, że kształty pasują do siebie "stary" i nowe szczegóły do siebie). Zeszlifuj wszelkie pozostałe miejsca lub zwykłe spoiny za pomocą odpowiedniego narzędzia.

- Wytnij nowe kawałki, aby nadać im kształt.

- W razie potrzeby wybij lub wywierć otwory do spawania metodą MIG.

- Zdejmij pasujące kołnierze do metalu po obu stronach. Nie używaj do tego celu szlifierki kątowej (może to osłabić metal i uszkodzić warstwę cynku). Wymagane narzędzia: Obrotowa szczotka druciana, szlifierka taśmowa lub krążek z tworzywa sztucznego.

- Nałożyć odpowiednią ilość podkładu spawalniczego na spawane powierzchnie.

- Dokładnie wymieszać podkład przed użyciem.

UWAGA: Nie używaj palnika spawalniczego do usuwania pozostałości farby (ciepło może spowodować odkształcenie metalu).

UWAGA: Używając aerozoli, należy uważać, aby nie zanieczyścić sąsiednich obszarów.

Naprawa nowej części:

- Konieczne jest dokładne dopasowanie nowej części do określonych wymiarów. W tym celu zaleca się użycie następujących narzędzi:

- Stojak do wyrównywania

- Uniwersalny system pomiarowy

- stanowisko montażowe

- Linijka lub taśma miernicza

- Na tym etapie montuje się wszystkie elementy nadwozia, które wymagają precyzyjnego dopasowania i instalacji, takie jak zderzaki, uszczelki, reflektory, tylne światła i elementy zespołu blokady. Nieostrożna praca może spowodować wycieki wody, wtargnięcie hałasu wiatru i znaczną ilość dodatkowej pracy.

- Sprawdź wyrównanie krawędzi współpracujących części i sprawdź równość szczelin (porównaj lewą i prawą stronę). Pamiętaj, aby zachować kształt samochodu.

UWAGA: Dodatkową pracę można znacznie ograniczyć, jeśli operacje wyrównywania i sczepiania są wykonywane z należytą starannością.

- W zależności od sytuacji mocowanie można wykonać następującymi metodami:

- Zaciski (ustawić)

- Zacisk śrubowy (ustawić)

- Wkręty samogwintujące

- Spoiny sczepne

- Za pomocą odpowiednich narzędzi wyrównaj krawędzie zastępczych elementów wypukłych. Krawędzie są następnie zgrzewane punktowo, aby zapewnić prawidłowe wyrównanie elementów.

Spawanie osiowe i sczepne

| Nazwa przedmiotu | Numer części zamiennej | Opis |

| 1 | Spoiny sczepne | |

| 2 | Wyrównaj z odpowiednimi narzędziami |

- Dłuższe połączenia są zwykle wykonywane za pomocą spoin sczepnych, aby zapobiec wypaczaniu się panelu. Ważne jest, aby wykonywać spoiny sczepne we właściwej kolejności (patrz diagram).

- Zespawaj nową część zgodnie z instrukcjami zawartymi w instrukcji naprawy.

Prawidłowa kolejność spawania sczepnego

Środki ostrożności

- Elektroniczne jednostki sterujące montowane w pojazdach (ECM) sprawiają, że konieczne jest przestrzeganie zasad bezpieczeństwa podczas wykonywania napraw spawalniczych. Intensywne ciepło i wibracje związane ze spawaniem mogą uszkodzić elementy elektroniczne. W szczególności należy zachować pewne środki ostrożności podczas wyjmowania lub odłączania jednostki sterującej SRS (RCM) Aby uzyskać więcej informacji, patrz Dane techniczne (501-20B)

- Nie dopuszczać do kontaktu modułów elektronicznych lub szyn zbiorczych "waga" lub zasilanie elektrody spawalniczej.

- Podłącz uziemienie elektrycznego sprzętu spawalniczego bezpośrednio do spawanego elementu. Upewnić się, że między uziemieniem a miejscem spawania nie ma izolatorów elektrycznych.

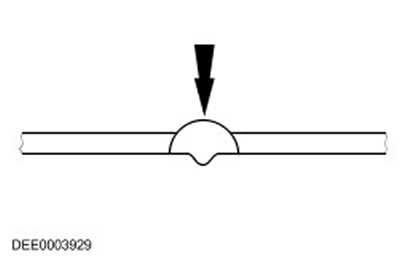

Zgrzewanie punktowe

Tam, gdzie w konstrukcji karoserii zastosowano punktowe zgrzewanie oporowe, w miarę możliwości należy również stosować zgrzewanie punktowe przy wymianie części. W tych nowych złączach spawanych punkty spawania powinny być oddalone od siebie o 25 do 30 mm.

Konfiguracja sprzętu i dobór parametrów spawania:

- Sprzęt: postępuj zgodnie z instrukcjami producenta sprzętu, aby skonfigurować sprzęt. Wybierz odpowiednie uchwyty elektrod (jak najkrócej). Dokładnie wyrównaj położenie uchwytów elektrod i końcówek. Końcówki elektrod muszą być wypukłe (wstępnie ukształtować pilnikiem i wykończyć narzędziem szlifierskim).

- Postępuj zgodnie z instrukcjami producenta sprzętu, aby skonfigurować sprzęt.

- Wybierz odpowiednie uchwyty elektrod (jak najkrócej).

- Dokładnie wyrównaj położenie uchwytów elektrod i końcówek.

- Końcówki elektrod muszą być wypukłe (wstępnie ukształtować pilnikiem i wykończyć narzędziem szlifierskim).

- Korpus: Upewnij się, że łączone kołnierze dokładnie pasują do siebie. Oczyść powierzchnie, które mają być łączone z metalem (wewnątrz i na zewnątrz).

- Upewnij się, że kołnierze, które mają być połączone, dokładnie pasują do siebie.

- Oczyść powierzchnie, które mają być łączone z metalem (wewnątrz i na zewnątrz).

- Uwagi dotyczące praktyki/technologii: Wykonać spoinę próbną na próbce materiału pokrytego pastą spawalniczą. Jeśli pomiędzy uchwytami elektrod znajdują się jakiekolwiek elementy metalowe, spowoduje to spadek indukcji, aw konsekwencji utratę mocy (dostosować bieżące ustawienia). W przypadku stali o wysokiej i ultrawytrzymałości należy dobierać indywidualne ustawienia mocy. Ponowne spawanie na starych spoinach skutkuje niską jakością spoin. Trzymaj końcówki elektrod pod kątem do powierzchni styku tak blisko 90°, jak to możliwe. Elektrody działają najlepiej, jeśli są wypukłe. Regularnie czyść powierzchnię styku elektrod.

- Wykonaj spoinę próbną na próbce materiału pokrytego pastą spawalniczą.

- Jeśli pomiędzy uchwytami elektrod znajdują się jakiekolwiek elementy metalowe, spowoduje to spadek indukcji, aw konsekwencji utratę mocy (dostosować bieżące ustawienia).

Sprzęt spawalniczy używany do naprawy karoserii nowoczesnych pojazdów Land Rover musi zapewniać niezawodne spawanie ocynkowanych paneli stalowych o wysokiej wytrzymałości, składających się z trzech lub więcej warstw o łącznej grubości do 5 mm. Jeśli sprzęt do zgrzewania oporowego nie spełnia tych wymagań, ze względów bezpieczeństwa należy zastosować elektryczne zgrzewanie nitowe (prąd, rezystancja, ciepło) Sprzęt do zgrzewania punktowego różni się w zależności od rodzaju sprzętu. Dlatego, aby zapewnić rzeczywiste wykonanie procesu spawania, ważne jest przestrzeganie zaleceń producenta sprzętu.

Spawanie MIG/MAG

Konfiguracja sprzętu i dobór parametrów spawania:

- Wszelkie złącza wykonane podczas produkcji pojazdu w technologii MIG/MAG muszą być połączone przez spawanie tą samą technologią podczas procesu naprawy. Dodatkowo w trakcie naprawy należy wymienić poszczególne punkty zgrzewania oporowego na spoiny korkowe.

- Częściowa wymiana punktów zgrzewania oporowego na spoiny korkowe (patrz wyżej) produkowane również z utrudnionym dostępem lub brakiem sprzętu do zgrzewania stykowego na grubościach powyżej 3 mm. Prowadzi to jednak do wydłużenia czasu zakończenia operacji, a tym samym do wzrostu wymagań dotyczących ochrony przed korozją.

- Naprawy spawalnicze mogą być przeprowadzane prawidłowo tylko wtedy, gdy sprzęt i wszystkie parametry spawania są prawidłowo ustawione.

- Sprzęt: Ustaw sprzęt zgodnie z instrukcjami producenta. Węże nie mogą być skręcone. Rdzeń nie może być zanieczyszczony cząstkami ściernymi. Dysze gazowe nie mogą być zatkane żużlem i zgorzeliną. Zwróć uwagę na jakość drutu elektrodowego i zużycie gazu.

- Ustaw sprzęt zgodnie z instrukcjami producenta.

- Węże nie mogą być skręcone.

- Rdzeń nie może być zanieczyszczony cząstkami ściernymi.

- Dysze gazowe nie mogą być zatkane żużlem i zgorzeliną.

- Zwróć uwagę na jakość drutu elektrodowego i zużycie gazu.

- Korpus: Upewnij się, że współpracujące powierzchnie pasują prawidłowo. Oczyść powierzchnię na złączu aż do metalu. Zapewnić prawidłowe odstępy (tworzenie korzenia szwu).

- Upewnij się, że łączone powierzchnie są odpowiednio wyrównane.

- Oczyść powierzchnię na złączu aż do metalu.

- Zapewnić prawidłowe odstępy (tworzenie korzenia szwu).

- Uwagi dotyczące metodyki / technologii:

- Podłącz przewód uziemiający w pobliżu miejsca spawania (upewnij się, że jakość kontaktu jest dobra). Używając spoiny wtykowej do wysokiej jakości penetracji, musisz rozpocząć spawanie od dolnego panelu.

- Podłącz przewód uziemiający w pobliżu miejsca spawania (upewnij się, że jakość kontaktu jest dobra).

- Używając spoiny wtykowej do wysokiej jakości penetracji, musisz rozpocząć spawanie od dolnego panelu.

UWAGA: Podwyższone ciepło podczas spawania metodą MIG niszczy warstwę podkładową spoiny/cynku na większej powierzchni niż w przypadku zgrzewania punktowego oporowego, co powoduje wzrost kosztów pracy związanych z późniejszym nałożeniem powłoki antykorozyjnej.

UWAGA: Zawsze należy wykonać spoinę próbną, aby upewnić się, że spoina nie tylko łączy się z powierzchnią.

UWAGA: Podwyższone ciepło podczas spawania metodą MIG niszczy warstwę podkładową spoiny/cynku na większej powierzchni niż w przypadku zgrzewania punktowego oporowego, co powoduje wzrost kosztów pracy związanych z późniejszym nałożeniem powłoki antykorozyjnej.

UWAGA: Zawsze należy wykonać spoinę próbną, aby upewnić się, że spoina nie tylko łączy się z powierzchnią.

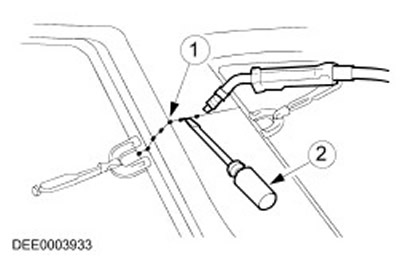

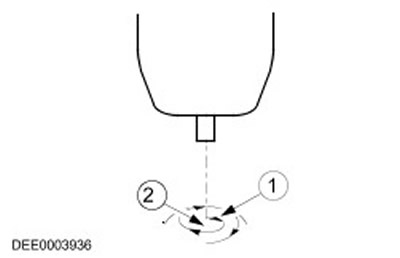

Spawanie nitami elektrycznymi (spoina korkowa)

| Nazwa przedmiotu | Numer części zamiennej | Opis |

| 1 | Kierunek spawania: ruch okrężny, od wewnątrz na zewnątrz | |

| 2 | Punkt początkowy spoiny: środek otworu na dolnym panelu |

Klejenie szyb

- Przednia szyba, szyby boczne i szyby tylnej klapy są mocowane za pomocą kleju bezpośrednio do ram okien nadwozia i tylnej klapy.

- Szyby mocuje się w ten sposób przede wszystkim ze względu na siłę wiązania kleju. Samoprzylepne szyby zapewniają nadwoziu dodatkową sztywność skrętną.

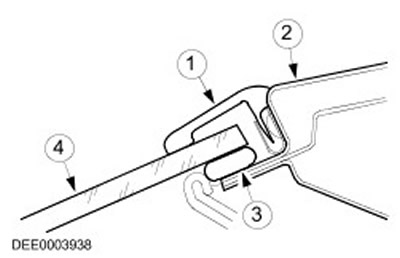

Montaż szkła na klej

| Nazwa przedmiotu | Numer części zamiennej | Opis |

| 1 | Gumowy pasek | |

| 2 | rama okienna | |

| 3 | Klej | |

| 4 | szyba |

Demontaż i montaż okien ze szkłem klejonym

Środki ostrożności

Aby uniknąć obrażeń, należy przestrzegać następujących środków ostrożności:

- Używaj rękawic ochronnych.

- Używaj okularów ochronnych.

- Przed docięciem okna z klejoną szybą należy poluzować i usunąć wszystkie elementy znajdujące się w obszarze cięcia, które są zagrożone, takie jak listwy ozdobne i listwy ozdobne, a także wszystkie połączenia elektryczne.

- Zamknij wszystkie pomalowane obszary w pobliżu okna.

- Odetnij nadmiar kleju, ponieważ ułatwi to cięcie szkła.

- Zamocuj okulary pionowo, aby zapobiec ich wypadnięciu.

- Wykonaj cięcie na ścieżce kleju w łatwo dostępnych miejscach za pomocą narzędzia tnącego.

- Ostrożnie poprowadź narzędzie tnące wzdłuż obwodu okna, przecinając ścieg kleju.

- Nie dotykać ramy okiennej ani kołnierza nadwozia.

- Użyj specjalnego "przyssawki", do wyjęcia szyby z otworu okiennego.

- Postępuj zgodnie z instrukcjami producenta.

- Pozostałą warstwę kleju na metalowym kołnierzu przyciąć do wysokości ok. 1 mm. Następnie nie dotykaj ani nie czyść powierzchni tnącej.

- Ostrożnie napraw wszelkie uszkodzenia lakieru (nałóż podkład i warstwę nawierzchniową).

- W razie potrzeby wymień ograniczniki okien.

- Nałożyć równą warstwę kleju na szybę lub kołnierz nadwozia.

- Włóż szybę do otworu okiennego i wyśrodkuj ją (Potrzebne 2 mechaników).

- Sprawdź luki.

- Użyj taśmy samoprzylepnej, aby szkło nie wypadło.

UWAGA: Podczas wysychania kleju na szybie otwórz okna i drzwi i nie ruszaj samochodu (trzaskanie drzwiami tworzy nadciśnienie, które może poluzować elementy mocujące okna).

Operacje końcowe:

- Podłącz wszystkie połączenia elektryczne i sprawdź poprawność działania komponentów.

- Zainstaluj osprzęt i sprawdź dokładność i niezawodność mocowania. Przeprowadź kontrolę wzrokową, aby upewnić się, że szczeliny i połączenia są równe.

- Przeprowadź kontrolę wzrokową, aby upewnić się, że szczeliny i złącza są równe.

- Całkowicie wyczyść szybę okienną.

Urządzenia ochronne i bezpieczeństwo pracy

Podczas przeprowadzania napraw należy przestrzegać przepisów bezpieczeństwa i przepisów. Przestrzeganie wszystkich przepisów dotyczących ochrony pracy i bezpieczeństwa jest obowiązkowe.

Środki ostrożności podczas spawania

- Aby uniknąć ryzyka obrażeń, należy przestrzegać następujących środków ostrożności:

- Maska spawacza (ochrona twarzy)

- Tarcza ochronna

- Rękawice ochronne

- Buty ochronne

- Odciąg oparów spawalniczych

- Spawanie powinno zawsze odbywać się w dobrze wentylowanym pomieszczeniu. Gaśnica musi być zawsze w zasięgu ręki.

Ogólne zasady bezpieczeństwa przy naprawach karoserii

Przy piersi

- Uszczelniacz, ochrona podwozia itp. nie należy palić otwartym ogniem. Powoduje to uwolnienie toksycznych gazów. Na przykład podczas spalania PCW uwalniane są gazy zawierające kwas solny. Z tego powodu podczas szlifowania, spawania lub lutowania zawsze używaj odpowiedniego ssania.

- Podczas pracy z materiałami zawierającymi rozpuszczalniki należy zawsze zapewnić dobrą wentylację, stosować ochronę dróg oddechowych i sprzęt ssący.

- Podczas cięcia, szlifowania lub prostowania metalu należy zawsze nosić ochronniki słuchu poziom hałasu może osiągnąć lub nawet przekroczyć 85-90 dB (A).

- Podczas wyjmowania części z samochodu zamontowanego na podnośniku należy zwrócić uwagę na zmiany położenia jego środka ciężkości. Podczas pierwszego umieszczania pojazdu na podnośniku należy pamiętać, że może być konieczne zabezpieczenie go przed przewróceniem.

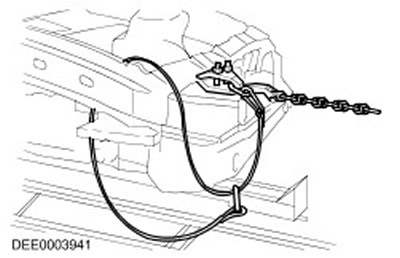

- Podczas prostowania łańcuchy i zaciski łańcuchowe należy zabezpieczyć linkami zabezpieczającymi.

Przewód ochronny

Przygotowanie do malowania

Przed przystąpieniem do naprawy lakierniczej dokładnie oczyść pojazd myjką parową lub myjką ciśnieniową.

Bezpośrednio przed nałożeniem farby przemyć naprawiane miejsca roztworem łagodnego detergentu w wodzie i przetrzeć rozpuszczalnikiem.

Pamiętaj, aby wyczyścić uszkodzone obszary do metalu, a oczyszczony obszar powinien wykraczać poza granice uszkodzonego obszaru. Wytraw gołe metalowe powierzchnie podkładem fosforanowym, aby usunąć pozostałą rdzę i przygotuj podłoże pod nowe warstwy farby. Uszkodzoną powierzchnię należy ponownie pokryć kwasowym podkładem i dwuskładnikową szpachlą lub kombinacją kwaśnego podkładu/wypełniacza i nałożyć dwuskładnikową warstwę farby. Po nałożeniu farby należy pokryć niemalowane powierzchnie zatwierdzonym woskiem do ubytków.

UWAGA: Przygotowując się do malowania zderzaków należy uważać, aby nie uszkodzić czujników PDC. Jeśli to możliwe, usuń tylko lakier bezbarwny. Podczas malowania czujników PDC nie należy nakładać zbyt dużej ilości farby, gdyż może to pogorszyć ich działanie.

OSTRZEŻENIE: W przypadku stosowania farby termoutwardzalnej temperatura obróbki nie może przekraczać 65°C (149°F). Przekroczenie tej temperatury może spowodować wypaczenie reflektorów przednich i tylnych oraz uszkodzenie innych elementów.

Komentarze do tego artykułu