Стали делятся на несколько групп по пределу прочности на разрыв и пределу текучести (усилия, которое нужно для пластической деформации материала).

Предел текучести

Предел текучести определяет то усилие, при котором металл теряет упругость и начинает пластически деформироваться без последующего восстановления формы.

Предел прочности на разрыв

Предел прочности на разрыв определяет то усилие, при котором растягиваемый образец разрушается.

Двухфазная сталь (DP) может соответствовать, как классификации VHSS, так и классификации EHSS, в зависимости от марки.

| Марка стали | Предел текучести |

| Мягкая низкоуглеродистая сталь (MS) | Предел текучести до 180 МПа |

| Высокопрочная сталь (HSS) | Сталь с пределом текучести до 280 МПа |

| Высокопрочная сталь с повышенным пределом текучести (VHSS) | Сталь с пределом текучести до 380 МПа |

| Сверхпрочная сталь (EHSS) | Сталь с пределом текучести до 800 МПа |

| Ультрапрочная сталь (UHSS) | Сталь с пределом текучести свыше 800 МПа |

Сварка ультрапрочной стали

Сварка ультрапрочной стали требует использования сварочного оборудования, допускающего следующие параметры сварки.

Твердая пайка в среде инертного газа

При выполнении твердой пайки в среде инертного газа используйте сварочный аппарат следующего типа, соответствующий указанной спецификации: Сварочный аппарат Fronius Trans Plus Synergic 2700 4 R/Z/AL MIG, с проволокой CuSi3 (DIN 1733) диаметром 1,0 мм и с использованием ступени 4, что соответствует силе тока 92 A и скорости питания 4,6 м/мин. Защитный газ L1 = чистый аргон (DIN 439).

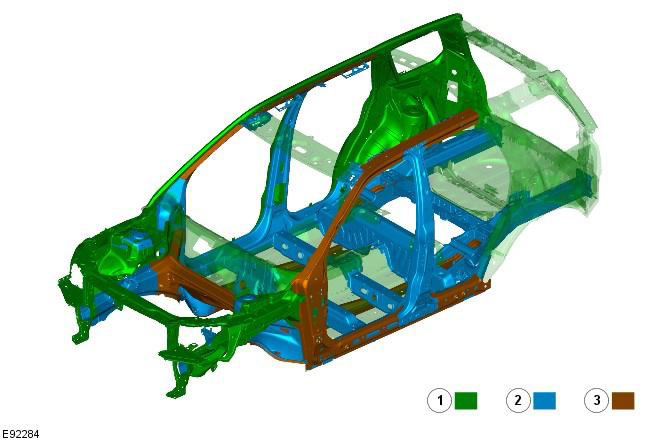

Стали, используемые в конструкции кузова:

| Элемент | Марка стали |

| 1 | Мягкая (низкоуглеродистая) сталь (SS) |

| 2 | Высокопрочная сталь (HSS) |

| 3 | Сверхпрочная сталь (EHSS) |

ПРИМЕЧАНИЕ: Дополнительное использование стали DP600 (EHSS) в "кольцевой раме" усилителей боковых панелей и в задних и передних лонжеронах обеспечивает большую прочность при фронтальном или боковом столкновении.

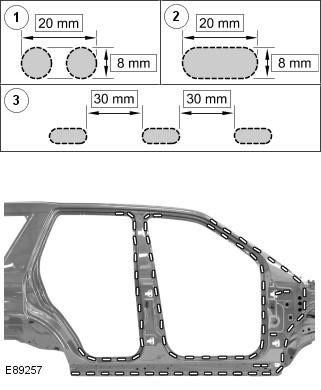

ПРИМЕЧАНИЕ: При установке наружных боковых панелей, стойки "А", "В", панели порога и задней боковой панели необходимо выполнить твердую пайку пазов в месте примыкания этих элементов к их внутренним усилительным панелям.

ПРИМЕЧАНИЕ: Размер пазов 20мм х 8мм, расстояние между пазами 30мм. Пазы следует делать в соответствии с этим интервалом. Где это не возможно вследствие наличия в панели вмятин, паз следует сделать в месте расположения исходного точечного сварного шва.

Боковая панель

| Элемент | Наименование |

| 1 | Чтобы сделать основу для паза, просверлите 2 отверстия 8мм. |

| 2 | Выфрезеруйте паз размером 20мм х 8мм |

| 3 | Расстояние между пазами должно составлять 30мм |

ПРИМЕЧАНИЕ: Твердая пайка в защитной среде проводится при температуре 650°C - 950°C. Чтобы ультрапрочная сталь не потеряла своих свойств, температура не должна превышать 950°C.

Выполните твердую пайку пазов при помощи сварочного аппарата Fronius Trans Plus Synergic 2700 4 R/Z/AL MIG, с проволокой CuSi3 (DIN 1733) диаметром 1,0 мм и с использованием ступени 4, что соответствует силе тока 92 A и скорости питания 4,6 м/мин. Защитный газ L1 = чистый аргон (DIN 439).

Зачистите наплавку в пазе ленточной шлифмашиной, используя ленту с зернистостью 60/80.

Комментарии к этой статье