Состав загрязнений автомобиля

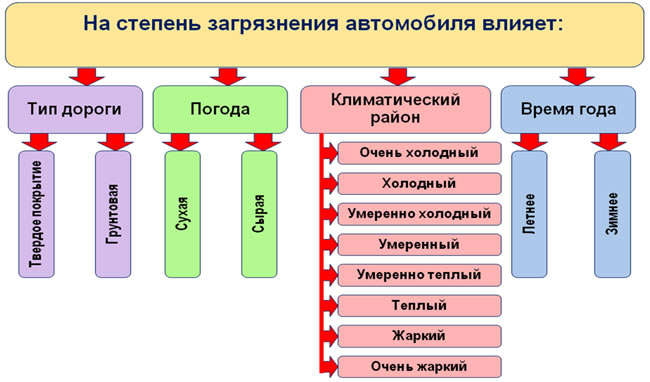

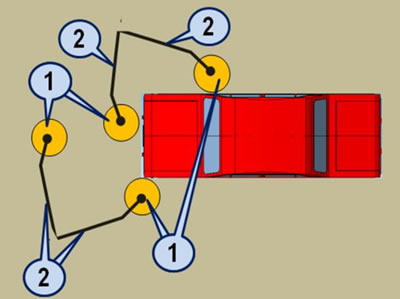

На степень загрязнения автомобиля влияют различные факторы: тип дорожного покрытия, климатический район, время года, погода.

Рис. 4.12. Факторы, влияющие на степень загрязнения автомобиля

Составляющими загрязнения автомобиля являются:

- пыль, грязь с дороги;

- пыль, грязь с атмосферы;

- частицы перевозимого груза.

Особенностью загрязнения нижних поверхностей кузовов, а также узлов, агрегатов и их сочленений, обращенных к поверхности дороги и размещенных в моторном отсеке, является содержание продуктов нефтяного происхождения (битум, топливо, масло).

Загрязнение автомобиля состоит из нескольких слоев:

- первый слой - это частицы силикатов, смешанные с органическими веществами;

- второй слой - органические, жировые загрязнения, включающие продукты износа асфальтового покрытия дорог, частицы отработавших газов автомобилей, осадки из атмосферы;

- третий слой - окисленные полирующие препараты;

- четвертый слой - частично разрушенные лакокрасочные покрытия, остатки пигментов и частицы, выделившиеся из синтетических смол.

При этом слои частично перемещаются и могут образовывать пленки.

Последовательность технологического процесса УМР

Периодической мойки и уборки требуют все наружные (верхние, боковые, нижние) поверхности автомобиля, а также поверхности в моторном отсеке или подкапотном пространстве, внутри кузова автомобиля, в салоне автобуса.

Салоны автобусов, легковых такси и кузова грузовых специализированных (фургоны, цистерны) автомобилей, перевозящих продукты питания, кроме того, периодически подвергаются санитарной обработке.

Технологический процесс уборочно-моечных работ автомобиля состоит из нескольких этапов.

Первый этап. Внутренняя уборка кабины автомобиля или салона автобуса, которая для механизации труда выполняется с использованием пылесоса, конструкция которого представлена на рис. 4.13.

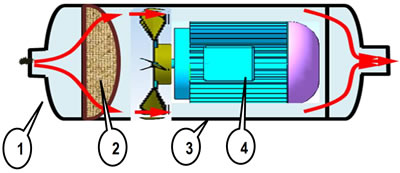

Рис. 4.13. Общая конструкция пылесоса: 1 - фланец; 2 - фильтр; 3 - корпус; 4 - электродвигатель с крыльчаткой

Принцип работы пылесоса заключается в следующем: при вращении крыльчатки электродвигателя создается воздушный поток, механические включения засасываются потоком воздухом и задерживаются фильтром.

Основным показателем пылесоса является разрежение, создаваемое на входе (11...12 КПа). Это достигается за счет мощности двигателя и изменение проходного сечения на входе пылесоса.

Загрязненные поверхности моют и чистят с использованием специальных препаратов, например жидкостью «Очиститель-1 обивки», предназначенной для мойки синтетических заменителей кож и пластмассовых деталей.

Вместо протирки двигателя и очистки подкапотного пространства внедряется шланговая мойка после предварительного смачивания загрязненных поверхностей 4%-ным водным раствором порошкообразных составов «Тракторин», «Автотурист» или аэрозолью «Очиститель двигателя».

Второй этап. Мойка наружных боковых и верхних поверхностей автомобиля.

Смывание загрязнений струей холодной воды с полированных лакокрасочных поверхностей не обеспечивает полного снятия даже первого слоя. Всегда остаются мелкие до 30 мкм частицы пыли, которые удерживаются в тонкой водяной пленке и при высыхании образуют осадок в виде матовых пятен. Это объясняется образованием при мойке на поверхности тончайшего пограничного практически неподвижного слоя воды, который не дает струе воды удалять загрязнения.

Такую водяную пленку в процессе мойки можно разрушить только механическим воздействием, например щеткой. Нижние слои загрязнений водой не смываются, поэтому применяют различные моющие средства.

Моющие растворы уменьшают силу поверхностного натяжения водяной пленки, образующейся на обмываемой поверхности, и растворяют маслянистые отложения, дают эмульсии и суспензии, которые легко смываются. Эти процессы ускоряются при повышении температуры, поэтому моющие растворы целесообразно подогревать до 40...45°С, но для сохранности лакокрасочных покрытий температура раствора не должна превышать температуру поверхности кузова более чем на 18.20°С.

В настоящее время широко применяются моющие средства «Прогресс», МЛ-72 и различные шампуни. Шампуни частично смывают третий и четвертый слой загрязнений, разрушая одновременно защитную жировую или восковую пленку полировочного средства. Поэтому в моющие средства включают ингибиторы коррозии и полирующие препараты или после мойки кузов ополаскивают растворами с этими препаратами.

В соответствии с процессами разрушения загрязнений на наружных поверхностях автомобиля разработана общая технология моечных работ.

Общая технология моечных работ. Автомобиль смачивают распыленной струей воды низкого давления с добавлением моющего раствора.

Механическое разрушение, пленок загрязнений осуществляют струями воды высокого давления и щетками или другими аналогичными средствами. Моечные растворы и воду предварительно подогревают.

Поверхность автомобиля ополаскивают для удаления остатков моющих веществ и оставшихся механических включений.

Мойка с помощью щеток нашла широкое применение для автобусов, легковых автомобилей и внедряется для специализированных грузовых автомобилей (фургонов, цистерн). Применение щеток на неровных поверхностях затруднено, поэтому нижние и внутренние поверхности всех автомобилей, а также кабины и кузова большинства грузовых автомобилей моют только струями воды высокого давления. Мойка низа автомобиля производится по потребности перед проведением ТО или ТР автомобиля.

Третий этап. Сушка автомобиля производится после окончательного ополаскивания. При ручном способе влагу удаляют при помощи замши, фланели или других гигроскопических материалов.

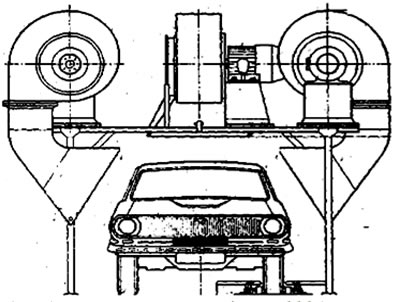

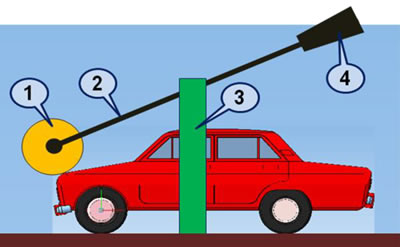

При механизированном способе потоком воздуха сдувают влагу с наружных поверхностей, сушат. Для сушки кузова применяют обдув холодным или подогретым воздухом (рис. 4.14).

Рис. 4.14. Воздуходувная установка ЦКБ-М-111 для сушки автомобиля

Также производится протирка стекол наружной осветительной и сигнализационной аппаратуры, зеркал заднего вида, стекол кабины и кузова, номерные знаки. Для обеспечения длительного сохранения лакокрасочного покрытия полируют кузов. Под полированием лакокрасочного покрытия автомобиля понимается процесс поверхностной его обработки, в результате которого сглаживаются неровности, заполняются поры и микротрещины. Показателем старения лакокрасочного покрытия является потеря 40% блеска, которая обычно наступает через два - три года эксплуатации. Такое состояние лакокрасочного покрытия называется «обветренным» в отличие от «нового», а также «старого», потеря блеска которого превышает 40%.

Однако главной целью полирования кузова автомобиля является создание стойкого защитного слоя на его поверхности, предохраняющего металлическую основу кузова от агрессивного влияния окружающей среды. Поэтому как новые, так и старые кузова автомобилей подвергаются периодической обработке полиролями. Новые кузова обрабатываются один раз в 1,5-2 мес. При этом используются полироли, созданные на основе восков, водоотталкивающих средств, эмульгаторов, растворителей и воды. Отечественной промышленностью для этой цели выпускаются «Автовоск AV-70», «Автополироль для новых покрытий» и др. Для старых, потерявших блеск, лакокрасочных покрытий, поверхность которых де-структировалась, используется «Автополироль для старых покрытий».

Способы мойки автомобиля.

Современная мойка автомобилей позволяет:

- снизить возможность возникновения коррозии в автомобиле;

- сохранить лакокрасочное покрытие;

- обеспечить высокое качество внешнего вида и удобство в пользовании автомобилем;

- облегчить внешний осмотр и доступ к узлам и деталям автомобиля при выполнении различных работ по его ТО и ремонту;

- улучшить условия работы ремонтно-обслуживающего персонала, снизить вероятность травматизма.

Рис. 4.15. Способы мойки автомобиля

Ручные шланговые моечные установки, используемые на небольших АТП, представляют собой смонтированный на тележке агрегат, состоящий из вихревого или плунжерного насоса, развивающего давление до 6,5 МПа, приводного электродвигателя, нагнетательного шланга с моечным пистолетом и емкости для моющего и полировочного составов. Моющий пистолет снабжен сменным наконечником для получения водяной струи в виде плоского веера, что обеспечивает повышение производительности. Управление подачей моющего раствора, чистой воды для обмыва и полировочного состава осуществляется запорно-регулировочными кранами.

За рубежом широко распространены аналогичные моечные установки, дополнительно оборудованные нагревателем воды, представляющим собой теплообменник с горелкой.

Установка обеспечивает подачу на очищаемую поверхность водяной струи с температурой до 80°С и давлением до 5...7 МПа и паровой струи с температурой до 140°С и давлением до 1,4...1,6 МПа; при отключенном нагревателе она может подавать холодную воду или моющий раствор.

Установка с нагревателем многофункциональна: используется для мойки автомобилей и их двигателей, снятия защитного воскового покрытия с кузовов легковых автомобилей, внутренней мойки автофургонов, мойки низа автомобилей, в том числе при подготовке к противокоррозионной обработке; мойки деталей после разборки агрегатов, мойки полов и стен в помещениях.

Выпускается несколько модификаций таких установок, отличающихся производительностью, которая при подаче воды может составлять 750...3000 л/ч, а при подаче пара 375...1400 л/ч.

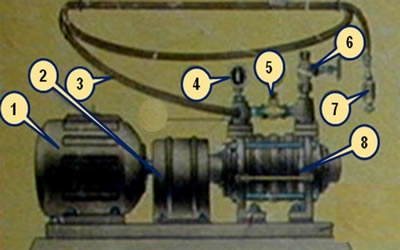

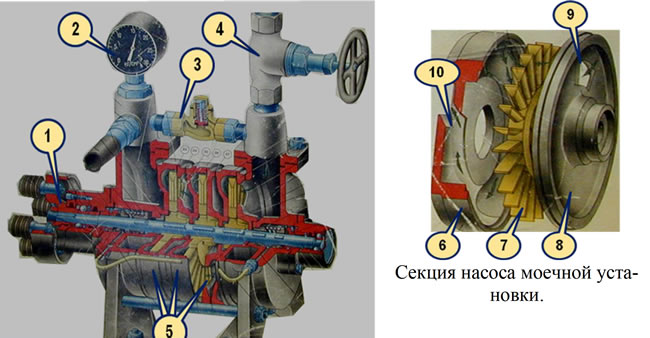

Рис. 4.16. Общий вид трехступенчатой моечной установки модели ЦКБ-1100: 1 - электродвигатель; 2 - эластичная муфта; 3 - шланг; 4 - манометр; 5 - перепускной клапан; 6 - вентиль заборного шланга; 7 - раздаточный пистолет; 8 - трехступенчатый насос моечной установки

Рис. 4.17. Трехступенчатый насос моечной установки: 1 - ведомая полумуфта; 2 - манометр; 3 - перепускной клапан; 4 - вентиль заборного шланга; 5 - секции насоса; 6 - нагнетательный диск; 7 - рабочее колесо; 8 - всасывающий диск; 9 - впускное отверстие; 10 - напорное отверстие

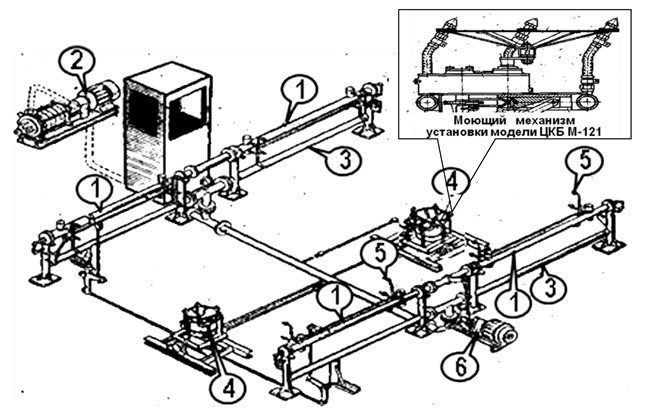

Рис. 4.18. Струйная установка для мойки грузовых автомобилей модели ЦКБ1152 с качающимися рамками для боковых поверхностей и вращающимися рамками для мойки днища автомобиля: 1 - трубчатые коллекторы; 2 - насосная установка; 3 - трубчатая рама; 4 -моющие вращающиеся коллекторы; 5 - рамки боковых качающиеся коллекторов; 6 - электродвигатель привода нижних коллекторов

Моечная установка включает в себя вихревой насос, имеющий три ступени. Каждая ступень состоит из рабочего колеса (7) и двух дисков - всасывающего (8) и нагнетательного (6), образующих камеру, в которой вращается рабочее колесо (7). Всасывающий диск имеет впускное отверстие (9), нагнетательный -напорное отверстие.

Механизированная мойка осуществляется с помощью специальных установок, которые по своему устройству и условиям применения классифицируются:

- по конструкциям рабочего органа;

- по перемещению автомобиля и рабочих органов;

- по условию применения;

- по способу управления;

- по назначению.

По конструкциям рабочего органа механизированных моек различают.

1. Гидродинамические (струйные), где в качестве рабочего органа используются сопла или форсунки, установленные в неподвижных или подвижных трубопроводах-коллекторах, по которым подается вода или моющий раствор. Основное их назначение - мойка днища автомобиля, наружных поверхностей грузовых автомобилей. При использовании моющих растворов они применяются и для мойки легковых автомобилей. Важными факторами, влияющими на качество мойки, уменьшение расхода воды и сокращение времени мойки автомобиля, являются давление (напор) струи воды, диаметр распыливающего аппарата и угол наклона струи к обмываемой поверхности. По величине давления различают: низкого давления - до 0,35 МПа, среднего давления - (0,35...0,90) МПа, высокого давления - свыше 0,90 МПа. По способу перемещения сопел - вращающиеся рамки, качающиеся рамки, рамки, имеющие возвратно-поступательное движение.

2. Гидроабразивный способ отличается от гидродинамического наличием специальных абразивов в моющей жидкости. Эта смесь под действием сжатого воздуха с большой скоростью выбрасывается на очищенную поверхность.

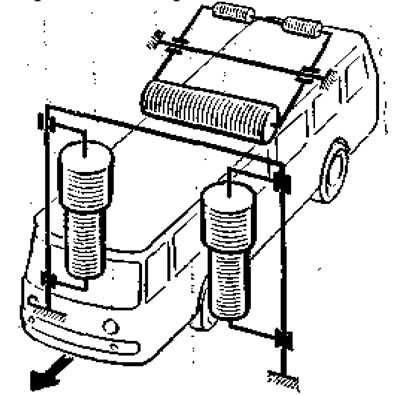

Рис. 4.19. Принципиальная схема щеточной установки

3. Влажное протирание (щеточные). Сущность влажного протирания -это смоченная поверхность обтирается мягким материалом, где в качестве рабочего органа могут использоваться вращающиеся щетки, влажные полотнища и т. п. Преимущества - малый расход моющей жидкости, в отличие от других способов обеспечивается удаление тончайшего грязевого слоя с лакокрасочных и остекленных поверхностей. Недостатки - сложность конструкции щеточных моечных установок, меньшая надежность по сравнению со струйными установками, большая стоимость. В щеточной моечной установке рабочим органом являются цилиндрические вращающиеся ротационные щетки с подводом к ним воды или моющего раствора. Используются установки для мойки автобусов и легковых автомобилей. Основными рабочими элементами таких установок являются щетки, форма которых (плоские, ротационные - цилиндрические, конические и др.) и кинематика движения должны обеспечивать хорошую прилегаемость к обрабатываемым поверхностям. Щетки имеют щетиноносители из отдельных легкозаменяемых элементов в основном с синтетическими, часто капроновыми нитями диаметром 0,5...0,8 мм. Материал нитей должен быть достаточно жестким, чтобы нити не перепутывались и не сваливались, и одновременно очень мягким, чтобы не повреждать лакокрасочные поверхности кузова при работе щеток с частотой вращения 150...200 мин-1. Концы нитей стремятся выполнить в виде мягкой кисточки. Диаметр ротационных щеток 0,5...1,5 м. Современные высокопроизводительные щеточные моечные установки для наружных поверхностей автобусов и легковых автомобилей предназначены для мойки перемещаемого конвейером автомобиля и могут иметь однотипную конструкцию.

4. Струйно-щеточные установки имеют в качестве рабочего органа комбинированное устройство из щеток, а также сопла, по которым подается вода или моющий раствор. Используются для мойки автобусов, легковых автомобилей и грузовых автомобилей-фургонов.

По перемещению автомобиля и рабочих органов механизированных моек различают:

1. Проездные моечные установки, представляющие собой стационарные устройства, через которые с помощью конвейера или самоходом, перемещается обрабатываемый автомобиль.

2. Подвижные моечные установки - это устройства с рабочими органами, перемещающимися относительно неподвижного автомобиля.

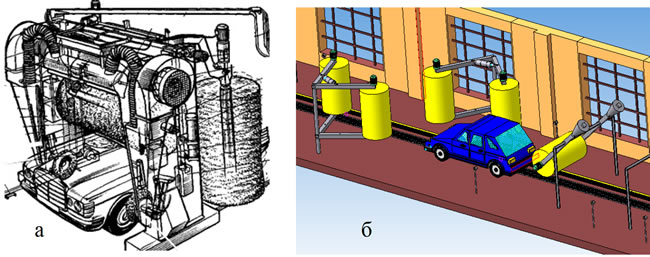

Рис. 4.20. Общий вид моечных установок: а - проездная моечная установка; б - подвижная моечная установка

По условию применения моечные установки различают:

- 1. Стационарные моечные установки - устройства, устанавливаемые фундаментально на моечном посту.

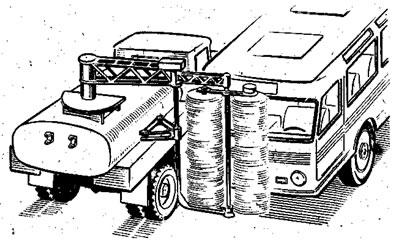

- 2. Передвижные моечные установки, представляющие собой самоходные установки, смонтированные на шасси автомобиля и используемые для мойки подвижного состава автомобильного транспорта, работающего в отрыве от основной базы.

По способу управления моечные установки различают:

- 1. Моечные установки с ручным управлением, характеризующиеся включением (выключением) ее в действие вручную.

- 2. Автоматизированные моечные установки, приводимые в действие либо при наезде колеса автомобиля на педаль, встроенную в пол, либо с помощью фотоэлемента, при пересечении автомобилем светового луча, либо при опускании монеты в кассовый аппарат. Наконец, существуют моечные установки с программным управлением.

Рис. 4.21. Стационарная моечная установка

Рис. 4.22. Передвижная моечная установка

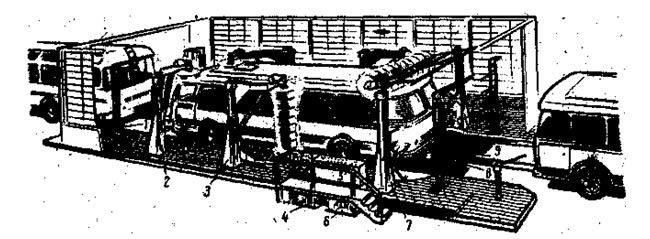

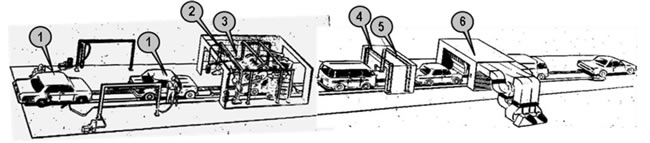

Рис. 4.23. Автоматизированная моечная установка: 1 - посты наружной уборке; 2 - смачиватель; 3 - мойка; 4 - ополаскиватель; 5 - гидроложение; 6 - сушка

По назначению моечные установки различают:

1. Установки для мойки дисков колес. Моечные установки щеточного или струйного типа, производят мойку дисков колес при движении автомобиля относительно неподвижной моечной установки.

Рис. 4.24. Щеточная установка для мойки дисков колес

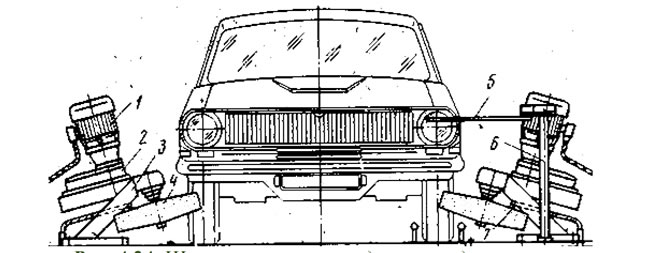

2. Мойка боковых поверхностей автомобиля может производиться струйной моечной установкой или вертикальными щетками.

Рис. 4.25. Схема мойки боковых поверхностей автомобиля вертикальными щетками

Четыре спаренных вертикальных щетки (1) установлены на специальных распашных поворотных кронштейнах (2). Распашные кронштейны в процессе работы могут расходится, располагая щеточные барабаны под углом 180°, и сходится под действием упругого элемента в исходное положение. Такое устройство позволяет щеткам прижиматься к боковой поверхности движущегося автомобиля, следуя его контуру.

3. Мойка горизонтальных поверхностей автомобиля может производиться струйной моечной установкой или горизонтальными щетками.

Рис. 4.26. Схема мойки горизонтальных поверхностей автомобиля горизонтальной щеткой

Горизонтальная щетка (1) монтируется на качающейся раме (2), установленной в подшипниках на несущей стойке (3). С противоположной стороны щетки установлен противовес (4) для создания необходимого давления щетки на горизонтальную поверхность автомобиля. Привод щетки осуществляется от индивидуального электродвигателя.

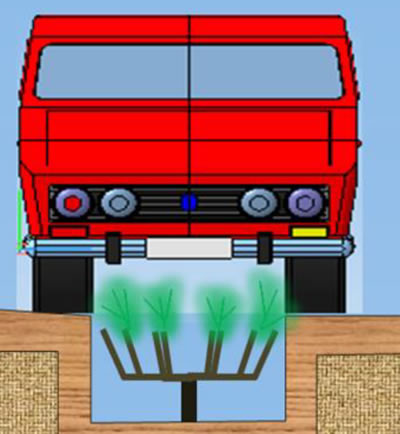

4. Мойка днища автомобиля производится струйной моечной установкой, расположенной в специальной канаве и имеющие вращательное или возвратно-поступательное движение.

Рис. 4.27. Схема мойки днища автомобиля

Очистка сточных вод. Сточные воды после мойки могут содержать до 1200 мг/л нефтепродуктов и 2500 мг/л взвешенных частиц, которые загрязняют не только водостоки канализационной системы, но и естественные водоемы. Для сохранений чистоты воды в естественных водоемах, а следовательно, для оздоровления окружающей среды посты мойки оборудуются системой очистки сточных вод.

Рассмотрим этапы очистки сточных вод.

Первый этап - очистка сточных вод от грязи

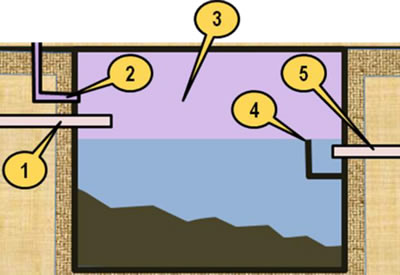

Рис. 4.28. Схема грязеотстойника: 1 - трубка подачи воды; 2 - трубка вентиляции грязеотстойника; 3 - емкость; 4 - кромка водослива; 5 - трубка слива воды

В грязеотстойник вода с поста мойки автомобили поступает по трубе (1) и попадает в емкость (3), находящуюся в земле. Взвешенные твердые частицы при этом теряют свою скорость и осаждаются на дно отстойника. Очищенная вода через водослив (4) стекает по трубе (5). Труба (2) предназначается для вентиляции грязеотстойника. Очищенная от механических примесей вода из грязеотстойника по трубе поступает в канализацию по трубе (5) переливаясь через кромку водослива (4).

Второй этап - очистка сточных вод от нефтепродуктов

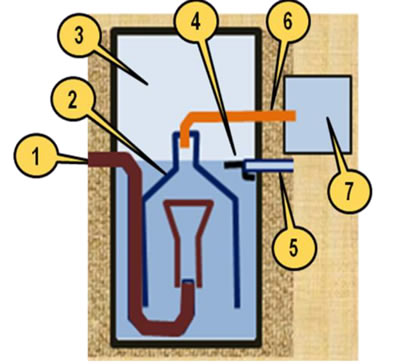

Рис. 4.29. Схема маслобензоуловителя: 1 - трубка от грязеотстойника; 2 - колпак; 3 - колодец; 4 - кромка водослив; 5 - трубка слива воды; 6 - трубка отвода масла и бензина; 7 - емкость

Очищенная от механических примесей вода из грязеотстойника по трубе поступает под колпак (2) и далее заполняет колодец (3) до уровня, определяемого кромкой водослива (4), переливаясь через которую, она стекает в канализацию по трубе (5). Масло и бензин вследствие малого удельного веса скапливаются в верхней части колпака и располагаются на уровне, превышающем уровень воды в колодце. Накапливающаяся в горловине колпака смесь масла и бензина отводится по трубопроводу (6) в емкость (7), которую периодически опорожняют.

Третий этап - химическая очистка сточных вод

Помимо очистки от взвешенных частиц, масла, бензина воду могут подвергать химической очистке, которая заключается в коагуляции, то есть в укрупнении или свертывании в хлопья веществ, находящихся в воде в коллоидальном состоянии и выпадении их в осадок, который периодически удаляют.

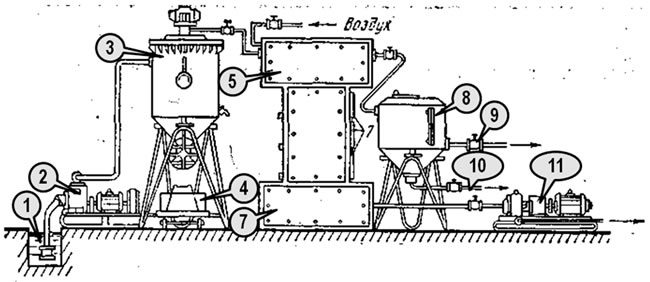

Рис. 4.30. Схема установки «Кристалл» оборотного водоснабжения

Принцип действия установки «Кристалл» основан на последовательной фильтрации взвешенных частиц и извлечении нефтепродуктов. Фильтрация в установке осуществляется за счет применения вибрационного фильтра. Основными преимуществами установки являются высокое, качество очистки сточных вод, компактность очистных сооружений и наличие вариантов установки, отличающихся производительностью. Сточная, загрязненная вода с поста мойки поступает, в резервуар (1). При достижении определенного уровня срабатывает датчик и включается насос (2), подающий воду по трубопроводу в виброфильтр (3). После фильтрации вода поступает в блок вторичной очистки от нефтепродуктов: сначала в камеру грубой очистки (5), затем в камеру вторичной очистки (7) и далее в сборник чистой воды (6). Осадок в виде песка, ила и прочих загрязнителей осаждается в конусной части виброфильтра, из которого он периодически удаляется в сборник осадка (4). Нефтеотходы из камеры (5) самотеком поступают в сборник (8), откуда через патрубок (9) в установку для сжигания. Патрубок (10) служит для слива воды и осадка. Чистая вода по достижении определенного уровня с помощью датчика включает насос (11) оборотного водоснабжения.

Варианты планировок участка мойки автомобилей

Рис. 4.31. Планировка участка мойки автомобиля на СТОА: 1 - щеточная установка для мойки автомобиля; 2 - струйная моечная установка высокого давления; 3 - консоль с обдувочным пистолетом; 4 - пылесос для влажной уборки; 5 - установка для сушки ветоши; 6 - моющие средства; 7 - обдувочный пистолет

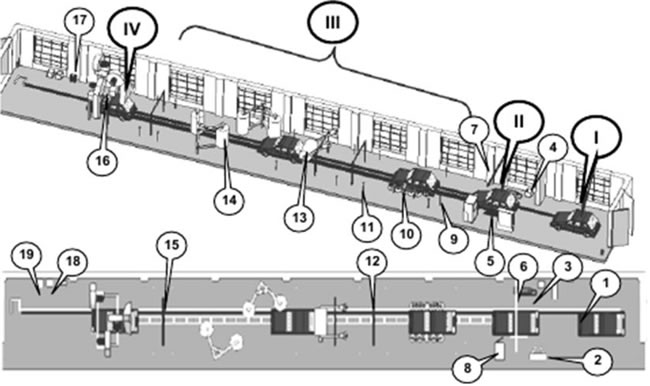

Рис. 4.32. Планировка автоматизированной поточной линии мойки легковых автомобилей: 1 - конвейер; 2 - ларь для инструмента; 3 - пылесос; 4 - ларь для отходов; 5 -решетка контейнера; 6 - электротельфер; 7 - направляющая электротельфера; 8 - кабина оператора; 9 - светофор; 10 -установка для мойки дисков колес; 11 - командоконтроллер; 12 - смачиватель; 13 - горизонтальная щетка; 14 - вертикальные щетки; 15 - ополаскиватель; 16 -установка для сушки автомобиля; 17 - установка для сушки ветоши; 18 - ларь для обтирочного материала; 19 - ларь для отходов

На поточной линии организовано четыре поста:

- I - пост ожидания;

- II - пост наружной и внутренней уборки автомобиля;

- III - пост мойки;

- IV - пост сушки и обтирки.

Пост ожидания предназначен:

- для своевременного поступления автомобиля на пост уборки (чтобы не было разрыва в потоке);

- в холодное время года для предварительного прогрева автомобиля.

Перемещения автомобилей с поста на пост производится при помощи конвейера.

Пост наружной и внутренней уборки предназначен:

- для уборки автомобиля снаружи (удаление кусков грязи из арок колес;

- для внутренней уборки салона автомобиля (удаление пыли и грязи при помощи пылесоса). Для сбора грязи при наружной уборки автомобиля ниже уровня пола предусмотрен контейнер, сверху закрытый решеткой.

Для периодической выемки контейнера предусмотрен электрический тельфер, перемещаемый по направляющей.

Пост мойки предназначен:

- для мойки дисков колес;

- для верхней части автомобиля;

- для мойки боковых поверхностей автомобиля.

На посту сушки и обтирки производят сушку наружной поверхности автомобиля и выполнение обтирки стекол, зеркал, приборов освещения и сигнализации, номерного знака.

Комментарии к этой статье