Виды диагностики

Существует два вида диагностирования автомобилей:

- общее диагностирование;

- углубленное (поэлементное) диагностирование.

Общее диагностирование обозначается (Д-1) и предназначено для определения технического состояния механизмов, обеспечивающих безопасность движения автомобиля (тормозная система, механизмы управления, углы установки передних колес, приборы освещения), а также определение уровня токсичности отработавших газов и его топливную экономичность.

Различают: экспресс-диагностику, которая проводится на контрольно-пропускном пункте (КПП) при возвращении автомобиля с линии в парк и Д-1, которая проводится совместно с ТО-1 или перед ТО-1.

Экспресс-диагностика проводится ежедневно, периодичность Д-1 равна периодичности ТО-1 и рассчитывается по формуле:

Углубленное (поэлементное) диагностирование обозначается (Д-2) и предназначено для диагностирования автомобиля в целом по тягово-экономическим показателям и выявления неисправностей его основных агрегатов, систем и механизмов. Д-2 проводится перед ТО-2 для подготовки производства к выполнению ремонтных работ и уменьшения простоя автомобиля в плановом ТО-2 и выполняется с периодичностью ТО-2.

где LНТО-1 - нормативная периодичность ТО-1; LНТО-2 - нормативная периодичность ТО-2; К1 - коэффициент, корректирующий периодичность по условиям эксплуатации; К3 - коэффициент, корректирующий периодичность по климатическим районам.

Основное оборудование общего диагностирования (Д-1). Общее диагностирование тормозной системы.

При диагностировании тормозной системы производится проверка эффективности тормозов методами ходовых или стендовых испытаний.

При использовании метода ходовых испытаний определяются тормозной путь или замедление автомобиля. При стендовых испытаниях используются стенды инерционного или силового типа, роликовые или площадочные.

Методика ходовых испытаний заключается в том, что снаряженный автомобиль разгоняется на площадке с сухим асфальтобетонным покрытием до скорости 30 км/час и водитель производит экстренное торможение. При этом оцениваются тормозной путь автомобиля или замедление.

Легковые автомобили и другие на их базе без нагрузки:

- тормозной путь равен 7,2 м,

- замедление - 5,8 м/сек²;

Грузовые автомобили грузоподъемностью до 4,5 т и автобусы с габаритной длиной до 7,5 м без нагрузки:

- тормозной путь равен 9,5 м,

- замедление - 5,0 м/сек²;

Грузовые автомобили грузоподъемностью до 4,5 т и автобусы с габаритной длиной до 7,5 м с полной нагрузкой:

- тормозной путь равен 11,5 м,

- замедление - 4,0 м/сек²;

Грузовые автомобили грузоподъемностью свыше 4,5 т и автобусы с габаритной длиной более 7,5 м без нагрузки:

- тормозной путь равен 11,0 м,

- замедление - 4,2 м/сек²;

Грузовые автомобили грузоподъемностью свыше 4,5 т и автобусы с габаритной длиной более 7,5 м с полной нагрузкой:

- тормозной путь равен 13,5 м,

- замедление - 3,5 м/сек²;

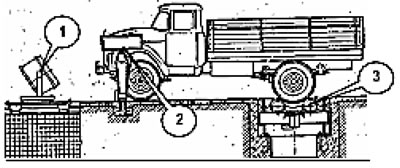

Стояночная тормозная система оценивается по обеспечению неподвижного состояния при заезде автомобиля на наклонную эстакаду с различными значениями уклона:

- транспортных средств с полной нагрузкой - до 16%;

- легковых автомобилей и автобусов в снаряженном состоянии - до 23%;

- грузовых автомобилей и автопоездов в снаряженном состоянии - до 31%.

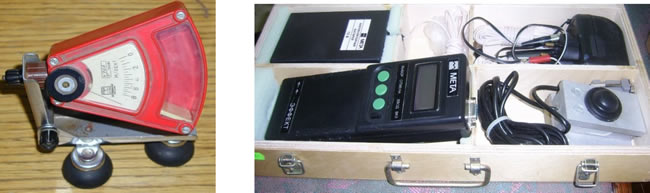

Замедление автомобиля проверяется при помощи деселерометра.

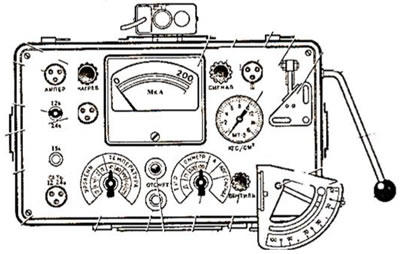

Рис. 4.33. Общий вид деселерометров: слева - механического типа, справа - электронный

Для получения более обширной и точной информации о техническом состоянии тормозной системы используются стендовые методы испытания с применением площадочных или роликовых стендов.

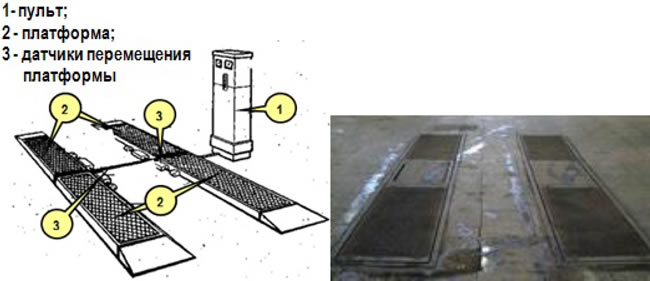

Площадочные стенды

Рис. 4.34. Площадочные тормозные стенды

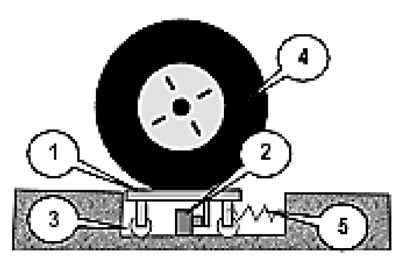

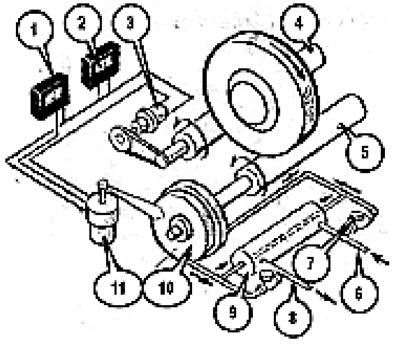

Методика диагностирования тормозов с его использованием площадочного стенда заключается в разгоне автомобиля до скорости 6...12 км/ч и резком торможении при наезде колесами (4) на площадки (1) стенда. Если тормоза неэффективны, то колеса автомобиля прокатываются по площадке стенда и последние не перемещаются. Если же тормоза эффективны, колеса затормаживаются и блокируются, а под влиянием сил инерции и сил трения между колесами и поверхностью площадок автомобиль перемещается вперед и захватывает с собой площадки. Значение не ограниченного пружинами (5) перемещения каждой площадки на роликах (3) воспринимается датчиками (2) и фиксируется измерительными приборами, расположенными на пульте. Основными преимуществами площадочных стендов являются их быстродействие, малая металло- и энергоемкость.

Рис. 4.35. Схема площадочного тормозного стенда: 1 - площадка; 2 - датчик; 3 - ролики; 4 - колесо; 5 - пружина

Роликовые стенды

Для диагностирования тормозов широкое применение получили стенды с беговыми роликами (барабанами).

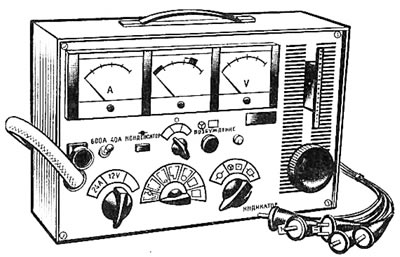

Рис. 4.36. Общий вид роликового стенда: 1 - вентилятор; 2 - пульт; 3 - опорно-приводное устройство с беговыми роликами

Роликовые стенды различают силового и инерционного типа действия.

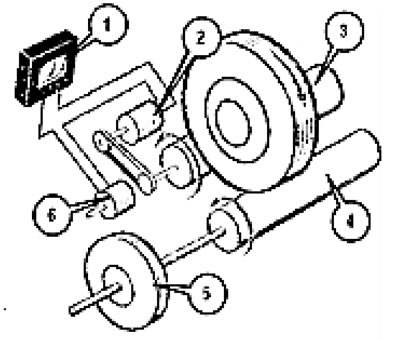

Инерционные тормозные стенды с беговыми барабанами состоит из опорно-приводного устройства, инерционных масс и комплекса измерительных устройств.

После установки автомобиля на инерционный стенд окружную скорость колес доводят до 50...70 км/ч и резко тормозят, одновременно разобщая все каретки стенда путем выключения электромагнитных муфт. Заданная сила нажатия на педаль тормоза обычно обеспечивается автоматом, воздействующим на педаль тормоза.

При этом в местах контакта колес с барабанами стенда возникают силы инерции, противодействующие тормозным силам. Через некоторое время вращение барабанов стенда и колес автомобиля прекращается. Пути, пройденные каждым колесом автомобиля за это время, или угловое замедление барабана будут эквиваленты их тормозным путям, и тормозным силам. Тормозной путь определяют по числу оборотов барабанов стенда, фиксируемому счетчиком, или по продолжительности их вращения, измеряемой секундомером, а замедление - угловым деселерометром.

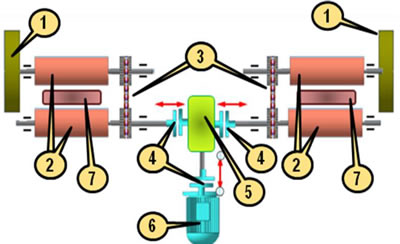

Рис. 4.37. Схема тормозного инерционного стенда с беговыми роликами: 1- маховик; 2 - беговые ролики; 3 - цепная передача; 4 - электромагнитная муфта; 5 - редуктор; 6 - электродвигатель; 7 - выталкиватель

Силовые тормозные стенды с беговыми барабанами состоит из опорноприводного устройства и комплекса измерительных устройств.

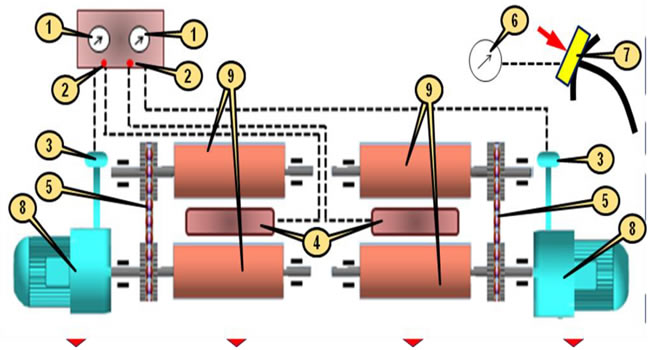

Рис. 4.38. Схема роликового силового тормозного стенда: 1 - измерители тормозных сил; 2 - световые индикаторы блокировки колес; 3 - датчик тормозной силы; 4 - выталкиватель; 5 - цепная передача; 6 - измеритель давления на педаль; 7 - датчик давления на педаль автомобиля; 8 - мотор-редуктор; 9 - беговые ролики

Технология диагностирования на силовом тормозном стенде следующая.

Автомобиль устанавливают колесами одной из осей на ролики стенда, включают приводные двигатели и, вращая колеса роликами стенда, постепенно нажимают на тормозную педаль. Возникающие при этом тормозные силы Рт измеряют по величине реактивных моментов на статорах электродвигателей. Одновременно измеряют ряд других диагностических параметров:

- зависимость изменения тормозной силы от силы давления на педаль (при гидравлическом приводе);

- силу и постоянство сопротивления незаторможенного колеса;

- время срабатывания тормозных механизмов и др.

Измеренные величины диагностических параметров сопоставляют с нормативами.

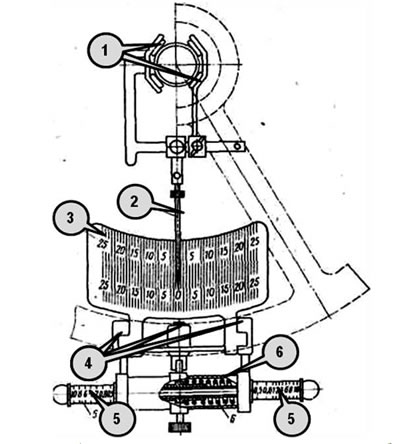

Общее диагностирование рулевого управления

При диагностике рулевого управления определяют люфт рулевого колеса и усилие, необходимое для его поворота при вывешенных колесах (потерь на трение). Люфт определяют при помощи динамометра-люфтомера, закрепляемого на ободе рулевого колеса. Угловое перемещение колеса определяют под действием силы в 10 Н, приложенной к ободу.

Это необходимо для того, чтобы при измерении исключить неточность из-за упругих деформаций деталей. На автомобилях с гидравлическим усилителем рулевого управления люфт измеряют при работающем двигателе. Суммарный люфт на рулевом колесе составляет:

- легковые автомобили и созданные на их база грузовые автомобили и автобусы не более 10°;

- автобусы не более 20°;

- грузовые автомобили не более 25°.

Рис. 4.39. Общий вид динамометра-люфтомера: 1 - захваты рулевой колонки; 2 - указательная стрелка; 3 - шкала люфто-мера; 4 - зажимы крепления на рулевом колесе; 5 - динамометрическая рукоятка со шкалами усилий; 6 - пружины динамометра

Рис. 4.40. Общий вид электронного динамометра-люфтомера

Общее диагностирование колес и шин

Диагностика технического состояния и обслуживания шин заключается в их внешнем осмотре, проверке внутреннего давления и доведении его до установленной нормы.

Для измерения давления воздуха в шинах применяют специальные манометры. Сжатый воздух для накачивания шин получают из стационарных или передвижных компрессорных установок, состоящих из компрессора с электроприводом, смонтированным вместе с резервуаром для сжатого воздуха (ресивером). Применяемые для этих целей компрессоры имеют небольшую подачу: стационарные - от 0,6 до 1,0 м³/мин, передвижные - 0,04...0,15 м³/мин при рабочем давлении 800...100 кПа.

Рис. 4.41. Общий вид компрессорных установок и раздаточного пистолета с манометром

Остаточная высота рисунка протектора шины не должна превышать:

- легковые автомобили - 1,6 мм;

- грузовые автомобили - 1,0 мм;

- автобусы - 2,0 мм.

Шины не должны иметь внешних повреждений (пробои, порезы, разрывы), обнажающие корд, а также расслоение каркаса, отслоение протектора и боковины.

Общее диагностирование карданной передачи

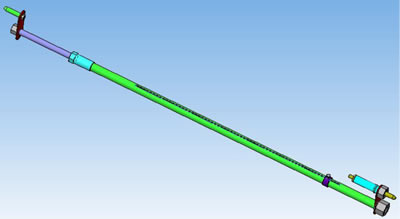

При диагностировании карданной передачи производится проверка суммарного люфта и биения карданного вала.

Проверка суммарного люфта карданной передачи производится люфтомером-динамометром. Для этого необходимо:

- включить стояночный тормоз;

- установить люфтомер на крестовину карданного вала у заднего моста;

- приложить усилие 30...40 Н на рукоятку люфтомера-динамометра против часовой стрелки для выбора люфта в элементах карданной передачи;

- приложить усилие 30...40 Н на рукоятку люфтомера-динамометра по часовой стрелки и замерить люфт карданной передачи.

Рис. 4.42. Общий вид люфтомера-динамометра: 1 - рукоятка; 2 - измерительное устройство; 3 - установочная скоба; 4 - захватная губка; 5 - червяк

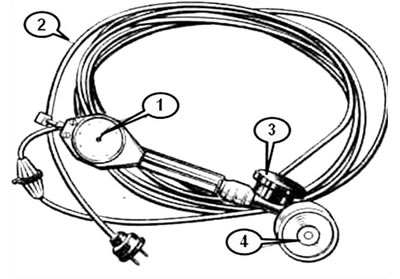

Для проверки биения карданного вала необходимо вывесить задний мост, отключить тормоз и перевести рычаг коробки передач в нейтральное положение. Подключить электромагнит приспособления к источнику постоянного тока и приложить его к очищенной поверхности рамы автомобиля, а рычаг индикатора ввести в соприкосновение в средней части карданного вала. Проворачивая карданный вал, измерить величину его биения по индикатору.

Рис. 4.43. Общий вид приспособления для проверки биения карданного вала: 1 - индикатор часового типа; 2 - присоединительный шнур; 3 - зажим; 4 - электромагнит

Общее диагностирование системы питания двигателя

Общее диагностирование системы питания двигателя производят по токсичности отработавших газов.

Токсичность отработавших газов бензиновых двигателей проверяют на холостом ходу при помощи газоанализаторов, в которых используется оптико-абсорбционный метод, основанный на измерении поглощения энергии инфракрасного излучения анализируемым компонентом газа. По измеряемым факторам отработавших газов различают одно-, двух-, трех-, четырех компонентные газоанализаторы.

Рис. 4.44. Общий вид газоанализаторов: а - однокомпонентный; б - двухкомпонентный; в - трехкомпонентный; г - четырехкомпонентный

Токсичность отработавших газов дизельных двигателей проверяют в режиме свободного ускорения и максимальных оборотов приборами дымомерами.

Дымность оценивается по оптической плотности отработавших газов, которая представляет собой количество света, поглощенными частицами сажи и другими светопоглощающими дисперсными частицами, содержащихся в газах.

Рис. 4.45. Общий вид дымомеров

Диагностирование шкворневого соединения и люфта подшипников ступиц колес

Контроль радиального и осевого зазоров в шкворневых соединениях осуществляют перемещением цапфы относительно бобышки передней оси, которое фиксируется индикатором (прибор Т-1), укрепленным на балке переднего моста. Зазоры замеряются в двух положениях колеса: в вывешенном и после опускания колеса на пол. Поскольку база замера примерно в два раза больше длины шкворня, величина радиального зазора шкворня будет в 2 раза меньше величины, зафиксированной индикатором. Осевой зазор замеряют плоским щупом, вставляемым между верхней проушиной поворотной цапфы и бобышкой передней оси.

Рис. 4.46. Общий вид прибора Т-1

Зазор между обоймой подшипника и его гнездом в ступице, а также степень затяжки подшипника могут быть выявлены покачиванием колес в поперечной плоскости после устранения люфта в шкворневом соединении.

Основное оборудование поэлементного (углубленного) диагностирования (Д-2)

1. Определение тягово-мощностных показателей автомобиля производится при помощи динамометрических стендов инерционного или силового типа действия.

Рис. 4.47. Схема инерционного динамометрического стенда: 1 - указатель мощности; 2 - указатель скорости; 3 - тахогенератор; 4 - передний барабан; 5 - задний барабан; 6 - подвод воды; 7 - регулировочный вентиль; 8 - отвод воды; 9 - теплообменник; 10 - балансирный статор гидравлического тормоза; 11 - датчик давления

Стенды тяговых качеств (СТК) имитируют работу автомобиля в различных скоростных и нагрузочных режимах и измерения при этом его тягово-экономических показателей: скорости, колесной мощности, параметров разгона и выбега, расхода топлива на различных нагрузочных и скоростных режимах. СТК состоит из опорно-приводного устройства с беговыми барабанами, нагрузочного устройства пульта управления и вентилятора. Опорно-приводное устройство стенда представляет собой раму с беговыми барабанами под одну или две ведущие оси автомобиля, снабжаются тормозами и подъемниками, расположенными между барабанами, для обеспечения съезда автомобиля со стенда. Нагрузочные устройства служат для создания заданного нагрузочного и скоростного режима работы диагностируемого автомобиля путем притормаживания барабанов, вращаемых его колесами. Оно состоит из балансирного тормоза или маховых масс.

Рис. 4.48. Схема силового динамометрического стенда: 1 - измеритель пути (времени) разгона; 2 - счетчик пройденного пути; 3 - передний барабан; 4 - задний барабан; 5 - маховик; 6 - датчик включения начала и конца разгона

Для определения мощностных показателей двигателя применяется специализированное оборудования, как прибор для измерения относительной мощности модели Э-216 или устройство измерительное ИМД-ЦМ предназначено для диагностирования дизельных двигателей и в частности определения относительной мощности.

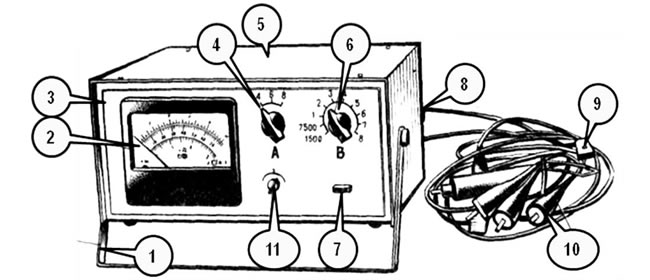

Прибор Э-216М - электронный измеритель эффективности работы цилиндров 4-тактных карбюраторных двигателей. Работа прибора заключается в измерении снижения частоты вращения коленчатого вала двигателя при поочередном отключении каждого цилиндра и сравнении с допустимой - 25%-ной величиной. Прибор состоит из высокочувствительного измерителя снижения числа оборотов и электронного выключателя зажигания в проверяемом цилиндре. Прибор может быть использован в качестве тахометра.

Рис. 4.49. Общий вид прибора Э-216: 1 - кронштейн; 2 - измеритель частоты вращения; 3 - лицевая панель; 4, 6, 11 - переключатели; 5 - корпус; 7-кнопка; 8 - задняя панель; 9 - переходник; 10 - зажимы

Устройство измерительное ИМД-ЦМ (рис. 4.50) предназначено для диагностирования дизельных двигателей и в частности определения относительной мощности.

Рис. 4.50. Устройство измерительное ИМД-ЦМ

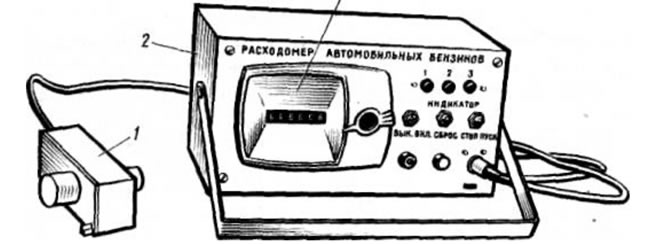

Для определения расхода топлива на различных нагрузочных и скоростных режимах двигателя совместно с динамометрическим стендом применяется расходомер топлива (рис. 4.51).

Рис. 4.51. Расходомер топлива

Для определения вибраций деталей в соединениях узлов и механизмов автомобиля применяются стетоскопы (рис. 4.52) механического и электронного типа.

Рис. 4.52. Стетоскоп

2. Для диагностирования двигателя, его систем и механизмов применяется следующее оборудование.

2.1. Мотор-тестер предназначен для проверки технического состояния электрооборудования и систем питания дизельных и карбюраторных двигателей.

Рис. 4.53. Общий вид компьютерных мотор-тестеров: АМ-1 (слева), КАД-400 (справа)

2.2. Стетоскоп - определяет шумы и стуки двигателя.

2.3. Компрессометр, компрессограф - предназначен для измерения компрессии (давление конца сжатия) в цилиндрах дизельных и карбюраторных двигателей при пусковых оборотах коленчатого вала двигателя.

Рис. 4.54. Общий вид компрессометра (слева), компрессографа (справа)

2.4. Прибор К-69М предназначен для определения относительной негерметичности цилиндров двигателя.

Рис. 4.55. Прибор К-69М

2.5. Прибор для проверки топливных насосов обеспечивает проверку максимального давления и герметичность топливных насосов бензиновых двигателей

Рис. 4.56. Прибор для проверки топливных насосов

2.6. Стробоскоп предназначен для определения момента опережения зажигания двигателя.

Рис. 4.57. Стробоскоп

2.7. Газоанализатор, дымомер - приборы, определяющие токсичность отработавших газов.

3. Диагностирование трансмиссии заключается в определении степени нагрева, вибрации и люфтов в агрегатах. Применяемое оборудование - люфто-мер-динамометр.

4. При диагностировании электрооборудования в качестве универсального средства применяется мотор-тестер, а в качестве специализированных - приборы и стенды, позволяющие произвести диагностику отдельные узлов, приборов и механизмов.

4.1. Прибор Э-203 предназначен для проверки и очистки свечей зажигания.

Рис. 4.58. Прибор Э-203

4.2. Прибор Э-204 предназначен для проверки технического состояния контрольно-измерительных приборов.

Рис. 4.59. Прибор Э-204

4.3. Прибор Э-213 предназначен для проверки прерывателя - распределителя и оборотов коленчатого вала двигателя.

Рис. 4.60. Прибор Э-213

4.4. Прибор Э-214 предназначен для проверки электрооборудования автомобиля напряжением 12 В и 24 В по параметрам сила тока, напряжение, сопротивление, емкость, частота вращения коленчатого вала, угол замкнутого состояния контактов.

Рис. 4.61. Прибор Э-214

4.5. Приборы для проверки установки фар предназначены для определения силы света, направления светового потока фар и правильности их установки.

Рис. 4.62. Прибор для проверки установки фар

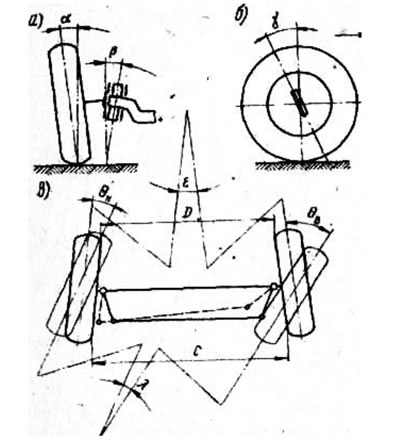

5. Диагностирование переднего моста и установки передних колес. Угол развала колеса (а) (рис. 4.63, а) образован осью симметрии колеса и вертикалью, влияет на износ протектора шин и устойчивость автомобиля, угол равен (от -30’ до +1,5°). Угол (в) поперечного наклона шкворня (рис. а) образован осью шкворня и вертикалью в поперечной плоскости, угол равен (4-8°). Угол (у) продольного наклона шкворня (рис. 4.51, б) образован осью шкворня и вертикалью в продольной плоскости, угол равен (от -2° до +5°).

Рис. 4.63. Углы установки управляемых колес

Угол схождения колес (е) (рис. 4.63, в) образован углами симметрии управляемых колес, угол равен (от 5’ до 1°) или линейная величина - схождение (разность размеров (С-D).

Компьютерный стенд для проверки развала и схождения колес (как универсальный стенд) предназначен для проверки схождения, развала колес переднего и заднего моста, углы наклона шкворней, углы поворота управляемых колес.

Рис. 4.64. Компьютерный стенд для проверки развала и схождения колес

В качестве специализированных стендов и приборов для проверки развала и схождения колес применяются.

5.1. Прибор М-2141 - переносной жидкостной для проверки развала колес и углов наклона шкворня.

Рис. 4.65. Прибор М-2141

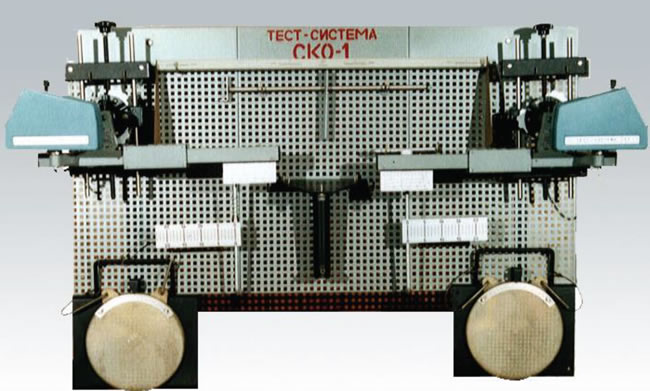

5.2. Стенд СКО-1 позволяет производить проверку и регулировку следующих параметров:

- схождение и развал колес;

- продольный наклон оси поворота колеса;

- поперечный наклон оси поворота колеса;

- разность и рассогласование разворота передних колес;

- центровка рулевого колеса;

- взаимное положение передней и задней осей колес.

Рис. 4.66. Стенд СКО-1

5.3. Линейка для проверки схождения колес предназначена для проверки схождения колес автомобиля.

Рис. 4.67. Линейка для проверки схождения колес

6. Для диагностирования рулевого управления применяется люфтомер-динамометр.

7. Для диагностирования колес применяются балансировочные станки: электронного и компьютерного типа.

Различают статическую и динамическую балансировку колес. Принцип статической балансировки заключается в переносе центра тяжести колеса на ось вращения. Принцип динамической балансировки заключается в переносе центра тяжести колеса на ось вращения и ось симметрии. Для балансировки автомобильных колес применяется динамическая балансировка с применением балансировочных станков.

Рис. 4.68. Общий вид компьютерного балансировочного станка для балансировки колес грузового автомобиля

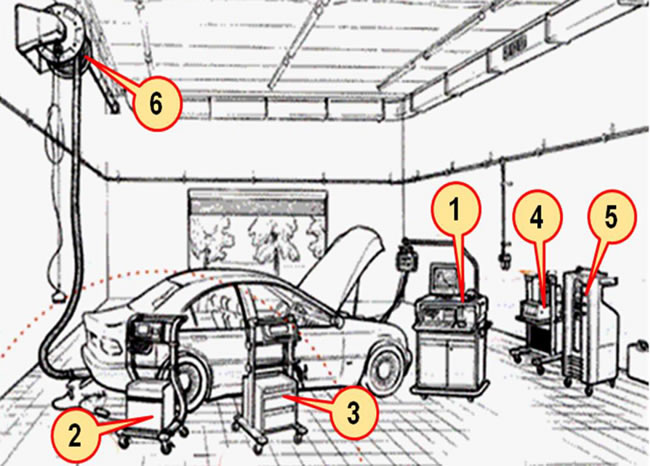

Рис. 4.69. Планировка участка диагностики: 1 - компьютерный мотор-тестер; 2 - газоанализатор, дымомер; 3 - тестер аккумуляторных батарей; 4 - установка для проверки и очистки инжекторов; 5 - установка для обслуживания кондиционеров с тестером утечек; 6 -устройство для вытяжки отработавших газов

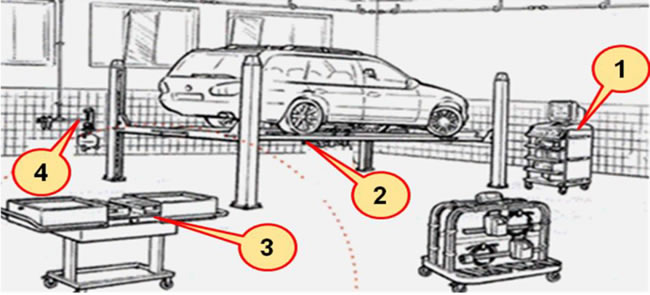

Рис. 4.70. Планировка участка диагностики и регулировки углов установки колес: 1 - стенд регулировки углов установки колес; 2 - подъемник с траверсным домкратом, поворотными кругами и компенсаторами для задней оси; 3 - комплект ручного инструмента в тележке; 4 - переносной резервуар для подкачки шин

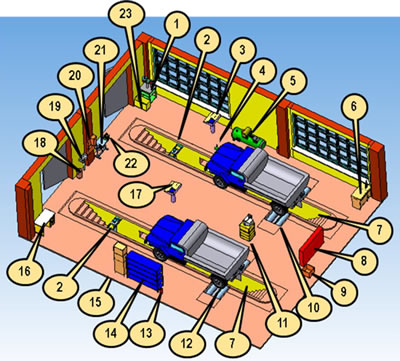

Рис. 4.71. Планировка постов общей и поэлементной диагностики: 1 - настольный сверлильный станок; 2 - подъемник канавный; 3 - пульт управления тормозным стендом; 4 - Прибор для проверки фар; 5 - компрессорная установка; 6 - стол оператора; 7 - канава осмотровая; 8 - щит пожарный; 9 - ящик с песком; 10 - стенд тормозной; 11 - компьютерный мотор-тестер; 12 - стенд тяговый; 13 - огнетушитель; 14 - стеллаж; 15 - шкаф для приборов; 16 - стол для диагностирования приборов, снятых с автомобиля; 17 -пульт управления тяговым стендом; 18 - бак для прокачки тормозов и гидравлических систем; 19 - раковина умывальника; 20 - шкафчик туалетный; 21 -верстак слесарный; 22 - электроточило; 23 - ящик для отходов

Комментарии к этой статье