Выполняется ТР по потребности, которая определяется:

- в период работы на линии;

- при приемке с линии на контрольно-техническом пункте;

- в процессе диагностирования на постах Д-1, Д-2;

- в процессе выполнения работ по ТО-1, ТО-2.

Объем работ по ТР планируется на основании удельных норм трудоемкости, приведенные на 1000 км пробега.

Удельные нормы трудоемкости корректируются в зависимости от:

- условий эксплуатации;

- модификации подвижного состава;

- климатических районов;

- пробега автомобилей с начала эксплуатации;

- размеров автопредприятия;

- способа хранения подвижного состава.

Большое влияние на частоту отказов оказывают условия эксплуатации автомобилей. Число и трудоемкость ТР при работе автомобилей в условиях бездорожья, в сельском хозяйстве, лесной, горнорудной промышленности, в несколько раз больше, чем при работе на дорогах с асфальтобетонным покрытием.

Основным критерием, влияющий на частоту отказов, является износ сопряженных деталей двигателя при его запуске в холодное время года, что часто наблюдается в районах с холодным климатом, а также перегрев двигателя в районах с жарким климатом.

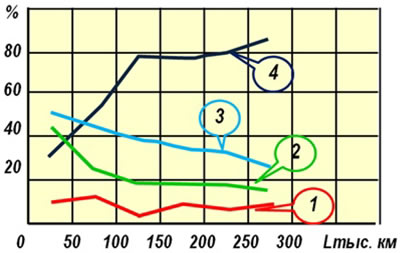

Рис. 5.29. Влияние пробега автомобилей с начала эксплуатации на изменение показателей ТР

Рис. 5.30. Изменение числа отказов, устраняемых при ТО-2 (1), ТО-1 (2), в межсменное время (3), со снятием автомобиля с эксплуатации в зависимости от пробега

При открытом способе хранения на автомобиль негативно влияют солнечная радиация, ветер, осадки (дождь, снег), низкие или высокие температуры, вызывающие повышенную коррозию кузова, разрушение лакокрасочных покрытий, повышенный износ сопряженных деталей двигателя при холодном пуске.

Влияние низких температур на показатели надежности автомобилей:

- затруднение пуска двигателей;

- ухудшение смазывающих свойств масел и смазок;

- застывание рабочих жидкостей и дизельного топлива;

- замерзание охлаждающих жидкостей;

- снижение ударной вязкости металлов;

- повышение хрупкости полимерных материалов;

- обледенение и попадание снега в механизмы и агрегаты.

Наиболее подвержены отказам и неисправностям автомобили самосвалы, подвергающиеся в транспортной работе большими нагрузками по сравнению с бортовыми.

Поданным НИИАТ, 12...30% автомобилей поступают на ТР только из-за несвоевременного и некачественного ТО. При высоком качестве обслуживания периодичность ТР увеличивается в 2,5 раза. Следовательно, повышение качества ТО является громадным резервом снижения затрат и простоев автомобилей на ТР.

Рис. 5.31. Распределение отказов по агрегатам и системам автомобиля ЗИЛ-431410

Низкая квалификация водителя - результат частых отказов и неисправностей узлов и механизмов автомобиля: несвоевременное и неправильное переключение передач, выбор скорости движения автомобиля. Особенно это проявляется на автомобилях, используемых для учебной езды.

Как показывают исследования, при замене менее квалифицированных водителей на труд более квалифицированных число случаев ТР может быть уменьшено почти в 2 раза.

Не своевременная поставка запчастей приводит к более длительному простою автомобиля в ТР, а в случае постановке некачественных запчастей (неправильная термообработка, выбор материала, не соблюдения допусков и посадок), приводит к повторному заезду автомобиля на ремонт.

На постах ТР выполняются работы непосредственно на автомобиле - это обычно контрольные, разборочно-сборочные, регулировочные и крепежные работы. Они составляют примерно 40.. .50° о общего объема работ по ТР автомобилей.

Основной объем работ в зоне ТР выполняется: в межсменное время или с изъятием автомобиля из эксплуатации.

Чем больше ремонта производится в межсменное время, тем меньше простои автомобилей и лучше работает производство.

Мелкий текущий ремонт производится при ТО-1 и ТО-2.

Он составляет 15.20° от объема работ ТР и направлен для поддержания в исправном состоянии узлов и механизмов, обеспечивающих безопасность движения или дающих большие убытки при их возникновении. Такой ремонт называется сопутствующим текущим ремонтом.

На линии может выполняться мелкий текущий ремонт силами водителя или передвижного пункта оказания технической помощи. В случае невозможности выполнения ремонта на линии автомобиль доставляется в зону ТР АТП на эвакуаторе или при помощи буксировки.

На производственных участках может производиться ремонт узлов и агрегатов, снятых с автомобилей. Эти отделения специализируются по видам работ или агрегатам и системам автомобиля. В зависимости от программы работ они иногда называются цехами, участками или отделениями. Работы по ремонту агрегатов и узлов, снятых с автомобиля составляют около 50% объема работ по ТР автомобилей.

Основная задача участков - это своевременное обеспечение зон ТО и ТР необходимыми деталями, узлами, агрегатами.

Методы организации ТР автомобилей - это индивидуальный и агрегатный.

При индивидуальном методе ремонта неисправные узлы, приборы, агрегата снимаются с автомобиля, ремонтируются и устанавливаются вновь на тот же автомобиль. При этом методе ремонта агрегаты не обезличиваются, и время простоя автомобиля в ремонте определяется длительностью ремонта наиболее трудоемкого агрегата. При отсутствии обезлички повышаются ответственность и заинтересованность водителей за сохранность автомобилей, увеличивается срок службы и снижаются затраты на ремонт агрегатов.

Однако при индивидуальном методе ремонта автомобиль может продолжительное время простаивать в ремонте. Поэтому этот метод применяется, когда простой автомобиля не оказывает влияния на выполнение плана перевозок и на простой других неисправных автомобилей в ожидании освобождения поста, а также при отсутствии запасных узлов и агрегатов.

Рис. 5.32. Состав производственных участков

Первый случай. Если время ремонта неисправного агрегата индивидуальным методом превышает время выполнения всех других работ на автомобиле, тогда применение индивидуального метода вызовет увеличение простоя автомобиля на посту. Но, если ремонт может быть закончен в межсменное время, то увеличение времени простоя не отразится на выпуске автомобиля на линию и, кроме того, если на АТП имеется достаточно постов, увеличение времени пребывания автомобиля на посту не вызовет дополнительного простоя других автомобилей. Тогда целесообразно отремонтировать агрегат индивидуальным методом и после ремонта установить на тот же автомобиль, с которого он был снят. Но если, например, агрегат может иметь пробег после капитального ремонта больше установленной нормы, а автомобиль готовится к уборке урожая, то для повышения надежности работы автомобиля, неисправный агрегат необходимо заменить исправным из оборотного фонда.

Второй случай. Продолжительность ремонта агрегата больше времени, необходимого для его замены, поэтому увеличивается время занятости поста. В это время другие автомобили простаивают в ожидании. Тогда неисправный агрегат следует заменить исправным из оборотного фонда.

Третий случай. Время ремонта агрегата индивидуальным методом вызывает потерю линейного времени автомобиля. На первый взгляд, кажется, что неисправный агрегат можно заменить исправным из оборотного фонда. Однако и при этом нужно учитывать и другие условия. Так, например, агрегат может иметь небольшой пробег после капитального ремонта, ремонт агрегата индивидуальным методом незначительно увеличит простой автомобиля и не окажет влияния на выполнение перевозок. Поэтому возможен ремонт агрегата индивидуальным методом.

На агрегатном участке производится ремонт двигателя, агрегатов трансмиссии, мостов, рулевого управления, а также испытание и обкатка двигателей, коробок передач, ведущих мостов, компрессоров.

На слесарно-механическом участке проводят восстановление и изготовление относительно простых деталей и сборку узлов в основном для зоны ТР и агрегатного отделения. При организации работы этого участка следует помнить, что станочные (токарные, фрезерные, шлифовальные) и слесарные работы являются по технологии часто завершающими при изготовлении и восстановлении деталей, поэтому слесарно-механический участок получает заготовки со склада материалов, из сварочного, кузнечного и других участков.

На кузнечно-рессорном участке производят ремонт и изготовление деталей с применением нагрева (правка, горячая клепка, ковка деталей) и ремонт рессор, имеющих пониженную упругость или поломку отдельных листов. Собранные рессоры испытывают под нагрузкой. Участок выполняет работы по заявкам, записанным в контрольных талонах, и для всех производственных подразделений автохозяйства. Выполненную работу, как правило, принимает мастер (бригадир) отделения.

Сварочный участок предназначен для восстановления изношенных или поврежденных деталей наплавкой металла, осуществляет заварку трещин в металлических панелях кузова, кабины, оперений.

Посты сварки отделяются от остальной части помещения металлическими экранами. Участок выполняет работы по заявкам, записанным в контрольном талоне, и по заявкам всех подразделений автохозяйства. Участок включает рабочие места для электро- и газосварочных работ на деталях, снятых с автомобиля, а при организации поста - на автомобиле. Сварочный участок может объединяться с жестяницким участкам.

Основной технологический процесс медницкого участка - пайка.

На участке производится ремонт радиаторов, топливных баков, топливных и масляных трубопроводов на базе готовых основных деталей, а также восстановление и пайка других деталей автомобиля.

На кузовном участке выполняются следующие работы:

- столярные;

- жестяницкие;

- арматурные;

- обойные;

- окрасочные.

На крупных АТП вышеперечисленные работы могут выполняться на отдельных участках. Окрасочные работы, как правило, выполняются на малярном участке.

Малярные работы являются завершающими при ремонте кузовов автомобилей, поэтому на малярный участок автомобили поступают в основном из арматурного, столярного и сварочно-жестяницкого участков, в отдельных случаях из зоны хранения. Таким образом, эта группа производственных подразделений работает параллельно зоне ТР автомобилей. Планирование работ в них и размещение в производственном корпусе может производиться отдельно от зоны ТР.

При организации работы в малярном отделении наибольшее количество рабочих мест надо создавать для подготовки автомобиля к окраске.

Окраска и сушка автомобилей производятся в специальных камерах.

Для обеспечения сохранности кузовов легковых автомобилей и автобусов, особенно работающих в городах с холодной зимой, в малярных отделениях надо предусматривать посты для нанесения антикоррозийных покрытий на нижнюю часть кузова и в закрытые полости.

На шиномонтажном и вулканизационном участке производятся следующие работы:

- демонтаж шин с колес;

- правка дисков и запорных колец колес;

- окраска дисков;

- контроль и мелкий ремонт шин;

- вулканизация камер.

Участок имеет связи только с зонами ТО-2, ТР и складами.

На электротехническом участке производит ТО и ремонт всего электрооборудования автомобилей.

Приборы и узлы электрооборудования, неисправности которых невозможно устранить на постах обслуживания и ремонта автомобилей, снимаются с автомобилей и направляются на электротехнический участок для диагностирования и ремонта.

Подлежащие ремонту приборы и узлы разбирают, сортируют детали и неисправные заменяют новыми или ранее отремонтированными.

Отремонтированные приборы и узлы проверяются на стендах и после этого они возвращаются на автомобиль или на промежуточный склад.

Аккумуляторный участок предназначен для углубленной проверки технического состояния, заряда и ремонта аккумуляторных батарей, снятых с автомобилей на постах ТО.

Состав аккумуляторного участка:

- ремонтное отделение предназначено для текущего ремонта аккумуляторных батарей;

- зарядное - для заряда батарей;

- кислотное - для приготовления электролита, хранения серной кислоты (в количестве, необходимом на текущую смену) и дистиллированной воды.

На участке по ремонту приборов систем питания двигателя производится ремонт и регулировка следующих приборов и узлов:

- по карбюраторному двигателю;

- топливные насосы;

- карбюраторы;

- проверка пропускной способности жиклеров;

- датчики ограничителя оборотов коленчатого вала;

- фильтры очистки топлива;

- датчики уровня топлива;

- по дизельному двигателю;

- топливоподкачивающие насосы;

- ТНВД;

- форсунки;

- фильтры очистки топлива;

- датчики уровня топлива;

- по инжекторному двигателю;

- проверка форсунок;

- электрический топливный насос;

- проверка регуляторов давления топлива;

- клапана дополнительного топлива;

- дроссельной заслонки;

- проверка датчика положения дроссельной заслонки, оборотов коленчатого вала, температуры двигателя, лямбда-зонда.

Комментарии к этой статье