Конструктивные мероприятия включают разработку конструкций с наиболее работоспособными схемами при улучшенных условиях взаимодействия деталей в благоприятной и стабильной внутренней среде, требующих небольшого и удобного обслуживания. Эти мероприятия рассчитаны на определенный уровень технологии производства, обеспечивающей требуемую точность и стабильность размеров деталей, чистоту и прочность поверхности. Конструкция должна быть технологична, т. е. приспособлена к изготовлению на имеющемся оборудовании. Поэтому комплекс конструктивных, и технологических мероприятий рассматривают совместно, выделяя мероприятия обеспечения надежности систем, агрегатов, деталей и их сопряжений.

Системы автомобиля конструируют сборочными единицами, поагрегатно: двигатель, карбюратор, насосы разного назначения, коробка передач, редуктор заднего моста и т. д. При конструировании обеспечивают возможность восстановления работоспособности автомобиля заменой отказавшей сборочной единицы без разборки всей системы.

Агрегатирование систем автомобиля позволяет повысить надежность самих агрегатов путем их изготовления на специализированных участках, в цехах и на заводах (моторных, карбюраторных, агрегатных и др.), а также обеспечить высокую степень унификации автомобилей по агрегатам, узлам, механизмам, комплектующему оборудованию, по размещению органов управления и контрольно-измерительных приборов. Ремонтопригодность автомобиля улучшается благодаря уменьшению разборочно-сборочных работ при ремонте, использованию взаимозаменяемых агрегатов и узлов, удобному их размещению.

На надежность системы автомобиля очень большое внимание оказывает согласование характеристик агрегатов. Улучшение выходных характеристик вспомогательных агрегатов может обеспечивать повышение надежности всей системы. Например, внедрение транзисторов и тиристоров в систему зажигания современных двигателей позволяет улучшить нагрузочный режим контактов прерывателя, обеспечить улучшенную стабильную выходную характеристику системы зажигания, в результате чего снижается расход топлива на 2%, повышаются ресурсы не только контактов прерывателя, но и основных деталей двигателя.

Безотказность отдельных систем автомобиля обеспечивают применением резервирования элементов схемы. Введением двухконтурных приводов тормозов легковых автомобилей, автобусов, тягачей и прицепных звеньев исключают аварийный отказ системы при отказе одного из приводов. Резервируют систему запуска двигателя.

При компоновке всех систем современного автомобиля агрегаты и детали, подвергающиеся частому демонтажу, рекомендуют делать легкосъемными, и при их массе более 30 кг выполняют приспособленными к снятию грузоподъемными средствами, обеспечивают легкоразъемность гидро- и пневмопривод, питающих отдельные агрегаты систем. В системе электрооборудования осуществляется переход на штекерные разъемы, позволяющие снимать узлы и осветительные приборы без развинчивания контактных соединений. Разъемы и разветвленную сеть предохранителей, обеспечивающих легкий и быстрый поиск неисправностей, концентрируют в сгруппированные узлы.

Для обеспечения доступности ко всем агрегатам на автомобилях с несущими кузовами предусматривают конструктивно оформленные места, обеспечивающие возможность их вывешивания домкратами или подъемниками не менее чем в четырех точках; для рамных автомобилей вывешивание обеспечивается под мосты. Свободный доступ к двигателю облегчается применением откидывающейся кабины или шарнирного блока капот - крылья, снижением высоты крыльев, применением легкосъемных боковин капота.

При конструировании агрегата обеспечивают удовлетворительные режимы работы деталей и сопряжений, жесткость конструкции, исключающую нарушения сопряжений деталей, благоприятную стабильную внутреннюю среду, удовлетворительный температурный режим, приспособленность к обслуживанию и ремонту.

Выбор рациональной схемы агрегата позволяет обеспечить удовлетворительные режимы его работы, снизить динамические нагрузки, уменьшить вибрации и деформации, повысить жесткость. В качестве примера рациональной конструктивной схемы агрегата можно отметить короткоходный двигатель с соотношением хода S' поршня и диаметра d цилиндра S/d≤1 (ЗИЛ-130). Такая схема обеспечивает снижение динамических нагрузок, упрощает размещение клапанов, повышает жесткость коленчатого вала, позволяет снизить среднюю скорость поршня, а следовательно, интенсивность изнашивания деталей. Для уменьшения инерционных нагрузок в газораспределительном механизме современных высокооборотных двигателей конструкторы переходят на верхнее размещение распределительных валов, исключая из конструкции толкатели и штанги; при этом одновременно улучшают форму камеры сгорания и таким образом повышают эффективность и экономичность двигателя.

Снижение динамических нагрузок в двигателях и трансмиссиях современных автомобилей достигают применением в агрегатах косозубых шестерен постоянного зацепления, гипоидных передач, синхронизаторов, гасителей крутильных колебаний, жесткой регламентацией массы деталей и их совместной балансировкой. Жесткость картеров и основных валов агрегатов обеспечивают выбором их размеров и улучшением конструкции: понижение плоскости разъема блока цилиндров относительно оси коленчатого вала, внедрение полноопорных коленчатых и распределительных валов двигателей и т. д.

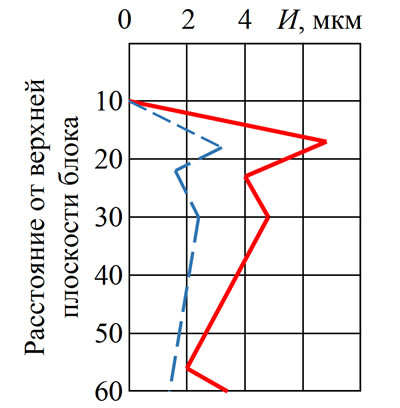

Надежность агрегатов автомобиля во многом зависит от физико-химического состава и загрязненности топлива, масла, других жидкостей и газов, заполняющих при различных режимах работы их внутренние полости, т. е. зависит от организации внутренней среды. В процессе испытаний агрегатов разрабатывают рекомендации по применению наиболее подходящих сортов топлив, масел и других жидкостей во всех условиях работы автомобиля. Для защиты внутренней среды агрегатов и, следовательно, поверхностей трения от абразивных частиц разрабатывают средства улучшенной очистки воздуха, масла и топлива, герметизируют все места возможного проникновения пыли (рис. 1.2).

Рис. 1.2. Средний диаметральный износ гильз цилиндров двигателя при защите их от пыли: 1 - серийной; 2 - улучшенной

Внедрение закрытой системы вентиляции картера двигателя на всех основных моделях легковых автомобилей позволило не только увеличить ресурс двигателей и повысить срок службы масла, но и уменьшить на 15...20% выброс в атмосферу углеводородов.

В конструкциях современных автомобилей особое внимание уделяется удобству заполнения и контроля уровней и давления жидкостей и газов, очистке внутренних полостей агрегатов. Во вновь разрабатываемых конструкциях рекомендуют емкости и резервуары снабжать легко наблюдаемыми индикаторами уровня (щупы, прозрачные окна, дистанционные указатели и др.), а также устанавливать устройства, позволяющие наблюдать за уровнем жидкости на щитке приборов. Обеспечивают возможность нанесения и последующего возобновления в эксплуатации антикоррозийного покрытия элементов кузова, особенно его закрытых полостей.

Число типоразмеров мест «под ключ» резьбовых пробок сливных и заливных отверстий емкостей должно быть не более трех, а число марок применяемых смазочных материалов - не более шести. Пресс-масленки на автомобиле должны обеспечивать возможность применения стандартного смазочного оборудования с одним типом смазочного наконечника. С выпуском каждой новой модели снижается количество точек смазывания при техническом обслуживании, например, МАЗ-500А имеет 112 точек, МАЗ-515 - 83, КамАЗ-5410 - 59, ЗИЛ-133 - 53, ЗИЛ-133В - 51 точку.

На грузовых автомобилях и автобусах, имеющих пневматические системы управления, в настоящее время предусматривают возможность накачивания и подкачивания шин от пневмосистемы. На колесах всех автомобилей рекомендована установка сигнализаторов снижения давления в шинах до минимально допустимой величины.

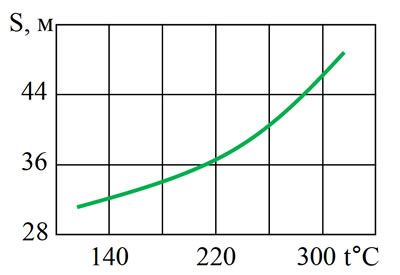

При интенсификации рабочих процессов агрегатов автомобиля все большее влияние на их надежность оказывает температурный режим. Повышение температуры снижает эффективность работы тормозных механизмов (рис. 1.3); перегрев шин ограничивает скорость движения легковых автомобилей; перегрев клапанов, головок, блока и поршней лимитирует форсировку двигателя.

Рис. 1.3. Зависимость тормозного пути от температуры нагрева тормозных накладок (торможение с 60 до 30 км/ч)

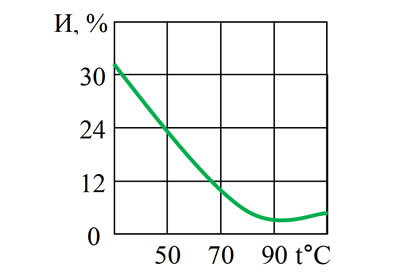

Надежная работа агрегатов обеспечивается, как правило, только в определенном интервале температур. Нормальный температурный режим современного двигателя, соответствующий температуре 70...100°С охлаждающей жидкости (рис. 1.4), обеспечивает наименьший суммарный износ И агрегата. Перегрев двигателя вызывает резкие местные повышения температуры деталей и может вызвать местные деформации и трещины головки блока цилиндров, задиры, оплавление и прогары деталей цилиндропоршневой группы и клапанов. Интенсивность изнашивания деталей возрастает вследствие понижения вязкости масла и газовой коррозии. Переохлаждение двигателя, которое имеет место, например, во время пуска при отрицательной наружной температуре, приводит к образованию в цилиндрах кислот из выхлопных газов, что резко увеличивает интенсивность коррозионно-механического изнашивания. Кроме того, ухудшается смазка поверхностей из-за повышения вязкости масла и снижения его прокачиваемости; неиспарившиеся фракции топлива смывают масло с поверхностей цилиндров и разжижают его.

Рис. 1.4. Зависимость износа основных деталей двигателя от температуры охлаждающей жидкости

При конструировании большое внимание уделяют организации теплоотвода и обеспечению равномерности температуры деталей: натриевое охлаждение и устройства для вращения выхлопных клапанов двигателей; специальные канавки на поршнях; улучшение конструкции радиаторов; введение в системы автоматических регуляторов (термостаты, муфты отключения вентиляторов) и сигнализаторов температуры. Внедрение в тормозные системы автопоездов и автомобилей большой массы, особенно работающих в горных условиях, замедлителей вызвано в основном необходимостью снижения температуры основных тормозных механизмов при длительных торможениях на затяжных спусках.

Ремонтопригодность агрегата и автомобиля в целом обеспечивают при изготовлении сборкой из взаимозаменяемых деталей, повышением легкосъемности быстроизнашиваемых деталей, разработкой регулировочных устройств для компенсации износа, удобным для обслуживания и ремонта размещением деталей.

Взаимозаменяемость деталей автомобилей обеспечивает сокращение трудоемкости работ при сборке и ремонте агрегатов устранением пригоночных и доводочных работ. Полная взаимозаменяемость достигается применением стандартных и унифицированных деталей (крепежные детали, подшипники качения и т. д.). Для повышения точности сборки агрегатов используют групповую взаимозаменяемость деталей, регулировку узлов, а в отдельных случаях - пригонку деталей.

Групповая взаимозаменяемость осуществляется подбором деталей по размерам или массе во взаимозаменяемые комплекты (цилиндро-поршневая группа двигателя, детали гидроусилителя руля, плунжерная пара топливного насоса). Регулировка узлов обеспечивается установкой дополнительных прокладок и разработкой специальных, устройств. Пригонка деталей выполняется притиркой поверхностей трения (клапаны двигателя), а также уточнением массовых параметров деталей при балансировке (колеса автомобиля, кривошипно-шатунный механизм двигателя в сборе со сцеплением).

Ремонтопригодность автомобилей улучшают снижением номенклатуры и количества крепежных деталей, требующих регулярного обслуживания. При создании автомобилей МАЗ-500, например, было уменьшено по сравнению с автомобилями МАЗ-200 общее количество болтов и гаек, требующих регулярного обслуживания с 258 до 185, а необходимое количество типов гаечных ключей сокращено с 12 до 8, или на 33%. При включении в конструкцию регулировочных устройств ремонтопригодность агрегатов повышают установкой специальных компенсаторов и автоматов поддерживания зазоров. На новых легковых автомобилях и автобусах применяют саморегулирующиеся тормоза.

Крепежные детали выбирают из условия применения стандартных ключей, обеспечивая свободный доступ ко всем соединениям и особенно механизированным инструментом и динамометрическими ключами к крепежным соединениям большого и нормированного усилия затяжки. Крепежные детали, подверженные воздействию влаги, выполняют с антикоррозионными покрытиями, а где возможно, изготовляют из пластмассы. В наиболее ответственных соединениях, связанных с обеспечением безопасности движения, внедряются самоконтрящи-еся крепежные детали или другие средства, исключающие самоотвинчивание.

При конструировании агрегатов стремятся снизить трудоемкость технического обслуживания. Снимаемые крышки люков устанавливают на быстросъемных зажимах. Внешние формы кузова легкового автомобиля, автобуса, грузового автомобиля, прицепа и полуприцепа типа фургон выполняют приспособленными к механизированной наружной мойке на щеточных машинах. Размещение дополнительных устройств (стеклоочистители, зеркала заднего вида, антенны, фары и т. д.) должно обеспечивать беспрепятственное прохождение моющих щеток. Салоны автобусов отрабатывают для возможности механизированной уборки. Внедряются легкосъемные тормозные барабаны, допускающие осмотр и обслуживание механизмов тормозов без демонтажа ступиц колес. В конструкции агрегатов новейших автомобилей устанавливают специальные приспособления и устройства для быстрого и удобного присоединения стандартной диагностической аппаратуры, при этом места подсоединения аппаратуры концентрируют в общие блоки.

Одним из общих направлений повышения ремонтопригодности автомобильных конструкций является установка легкосъемных деталей для замены изношенных поверхностей сопряжений. Долговечность сопряжения при таком конструктивном решении повышается, так как обеспечивается экономическая целесообразность изготовления небольшой заменяемой детали из более дорогого материала. Это направление повышения надежности наиболее полно реализовано в конструкциях современных двигателей: мокрые гильзы цилиндров, вкладыши коленчатого вала, втулки распределительного вала, вставные седла клапанов и др.

Конструирование и изготовление деталей и их сопряжений во многом определяют долговечность и ремонтопригодность деталей, а также безотказность и долговечность агрегатов.

Автомобильные конструкции включают самые разнообразные детали машин и их соединения: валы; оси; подшипники скольжения и качения; муфты; зубчатые цилиндрические и конические, в том числе планетарные передачи; червячные; винтовые и клиноременные передачи; кулачковые, клапанные, тормозные и кривошипно-шатунные механизмы; картеры агрегатов; резьбовые, шпоночные, шлицевые, клепаные и сварные соединения; пружины и рессоры; смазочные и уплотнительные устройства; арматура и соединительные части трубопроводов. Обеспечение долговечности каждого типа детали базируется на исследованиях режимов ее работы, характера и типа нагружения.

Общими методами обеспечения долговечности большинства деталей являются: выбор рационального конструкционного, материала и улучшение его физико-химических свойств при обработке, уменьшение концентраторов напряжений и повышение точности изготовления, обеспечение максимально возможной стабильности свойств материала во время эксплуатации. Конструкцию детали в зависимости от условий работы разрабатывают с определенной жесткостью, улучшают прилегаемость трущихся поверхностей, обеспечивают закрепление с учетом тепловых расширений, деформаций и допустимого износа.

Детали автомобиля с целью повышения долговечности и снижения массы выполняют из различных материалов - стали, чугуна, легких сплавов на алюминиевой и магниевой основе, резины, пластмасс и других материалов.

Наиболее нагруженные детали (ваты, шестерни, клапаны, шатуны, рамы, картеры и т. д.) изготовляют из легированных сталей и чугунов, подвергают термической обработке и поверхностному упрочнению - цементации, нитроцементации, закалками токами высокой частоты, дробеструйной обработке, хромированию и т. д.

Применение в автомобильных конструкциях легких сплавов на алюминиевой и магниевой основе позволяет снизить массу автомобиля и улучшить температурные режимы работы деталей благодаря лучшей их теплопроводности. Долговечность деталей повышается при снижении нагрузочных и температурных напряжений, а такие благодаря коррозионной стойкости и износостойкости сплавов. Из легких сплавов изготовляют поршни, головки блоков цилиндров двигателей, картеры агрегатов, детали кузовов легковых автомобилей и фургонов-полуприцепов, резервуары цистерн.

Металлокерамические материалы применяют с высокими фрикционными (металл с асбестом, кварцем и др.) и антифрикционными свойствами (металл с графитом). Антифрикционные материалы обладают высокой пористостью, что обеспечивает возможность их работы без принудительной смазки. Такие материалы применяют, например, для направляющих клапанов (ЗИЛ, ЯМЗ). Фрикционные материалы применяют в виде накладок дисков сцепления и тормозных колодок.

Долговечность узлов, предназначенных для поглощения различных ударных нагрузок и вибраций, определяется в основном свойствами резины, которую используют при изготовлении шин, опор агрегатов и валов, герметизирующих устройств.

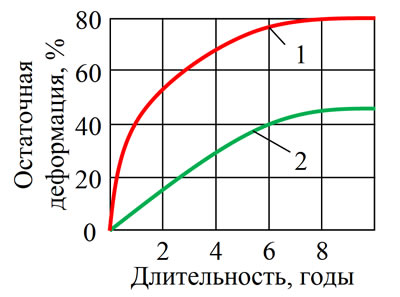

Повышаются требования к теплостойкости и бензомаслостойкости резины, к снижению темпа старения (рис. 1.5).

Рис. 1.5. Темп старения резины уплотнительных колец гидропередачи автомобиля: 1 - обычная резина; 2 - улучшенная резина

Пластмассы заменяют сплавы металлов в подшипниках скольжения и в элементах кузовов автомобилей. Долговечность деталей при этом повышается благодаря коррозионной стойкости и хорошим антифрикционным свойствам пластмасс при работе без смазки.

Долговечность узлов трения обеспечивается рациональным сочетанием материалов деталей в сопряжении, организацией смазки и ряда других условий работы деталей. Для уменьшения взаимного внедрения материалов на участках контакта и снижения изнашивания при заедании, детали пары выполняют из разных материалов. В автомобильных конструкциях широко применяют пары трения: закаленная сталь - алюминиевый сплав, электролитический хром - чугун, закаленный чугун - алюминиевый сплав.

Удержание масла на поверхностях трения улучшают применением пористых материалов (пористый хром, металлокерамические материалы, пластмассы). Для тросов и тяг приводов управления системами автомобиля рекомендуется предусматривать направляющие из материалов, не нуждающихся в смазке.

Использование указанных материалов, а также улучшение системы смазки позволяет резко сократить объемы работ при обслуживании автомобилей.

На долговечность пар трения оказывают большое влияние такие условия работы, как уровень прилегания поверхностей, величина и стабильность зазора в сопряжении. Эти условия работы определяются точностью изготовления деталей, их конструкцией и типом крепления. Допуски на отклонения размеров наиболее, ответственных автомобиля постоянно уменьшаются. Например, поршни двигателя ЗИЛ-130 изготовляют с точностью по массе±2 г, допустимое отклонение диаметров юбок поршней одного двигателя 0,01 мм, допуск на конусность юбки 0,035...0,050 мм, овальность или конусность отверстий под поршневой палец допускается не более 0,0025 мм и т. д.

Обеспечение износостойкости поверхностей трения достигают увеличением точности размеров, улучшением качества поверхности, ее микрогеометрии (полирование, притирка), закрыванием трущихся поверхностей специальными приработочными покрытиями (например, поршни двигателя покрывают слоем олова), а также совершенствованием конструкции крепления и формы деталей.

Прилегаемость поверхностей трения и другие условия работы деталей зависят от типа их крепления. В агрегатах автомобиля широко применяется плавающее закрепление опор валов, позволяющее компенсировать неточность изготовления, тепловые расширения и деформации (плавающие поршневые пальцы двигателей, самоустанавливающиеся колодки тормозов и др.). Выбор рациональной формы наиболее напряженных деталей обеспечивает повышение прилегаемости при рабочих деформациях: юбки поршней в форме эллиптического конуса; поршневые кольца с неравномерной эпюрой давлений на стенку цилиндра; вкладыши, принимающие форму постели, и др.

Особое внимание уделяется внедрению различных методов контроля качества изготовления автомобиля. Внедряются автоматические системы управления (АСУ) производством, включающие контроль качества и разработку методов его повышения по результатам эксплуатационных, полигонных, стендовых и других видов испытания.

Комментарии к этой статье