1.1. Определение мощности двигателя.

1.2. Определение максимального давления такта сжатия (компрессии) цилиндров двигателя.

1.3. Определение CO и СН (для КБД), дымности (для дизельного двигателя) в отработавших газах.

1.4. Определение шумов и стуков двигателя.

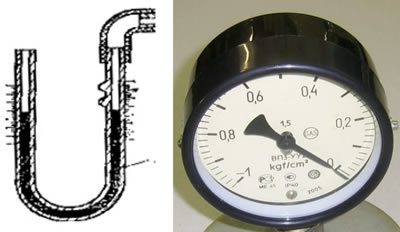

1.5. Определение разряжения во впускном трубопроводе.

Производится вакуумметром или пьезометром.

Рис. 4.72. Вакуумметр (слева), пьезометр (справа) - приборы для проверки разряжения во впускном трубопроводе

1.6. Определение количества картерных газов. Производится индикатором картерных газов или газовым счетчиком.

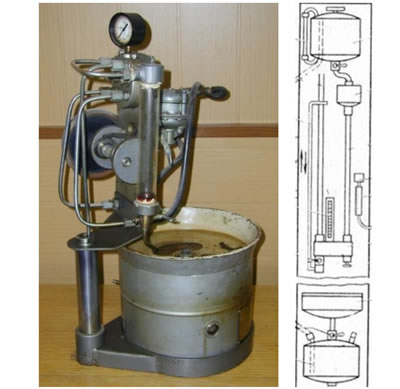

Рис. 4.73. Газовый счетчик (слева), индикатор картерных газов (справа)

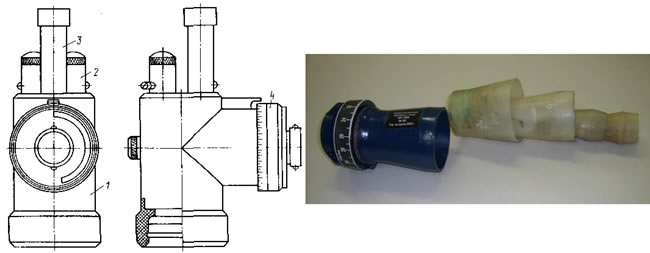

1.7. Определение относительной негерметичности цилиндров двигателя.

Методика определения относительной негерметичности цилиндров двигателя.

Рис. 4.74. Прибор для определения относительной негерметичности цилиндров двигателя

Перед проверкой произвести калибровку прибора:

- на вход прибора (1) от компрессора произвести подачу сжатого воздуха под давлением 4,0±0,4 атм;

- изменяя положение регулятора (2), установить давление на выходе прибора равное 1,6 атм, величину давления контролировать по манометру (3).

Проверка:

- установить поршень первого цилиндра в ВМТ;

- выкрутить свечу зажигания или снять форсунку;

- подсоединить штуцер (4) прибора к свечному отверстию или отверстию для установки форсунки;

- произвести подачу сжатого воздуха на вход (1) прибора;

- по манометру (3) определить величину относительно негерметичности в первом цилиндре двигателя;

- проворачивая коленчатый вал двигателя на соответствующую величину угла, определить величину относительной негерметичности остальных цилиндров в порядке их работы.

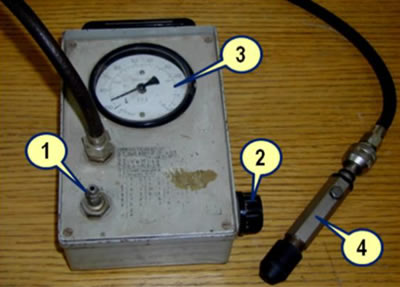

1.8. Проверка цилиндропоршневой группы мотоскопом.

Рис. 4.75. Проверка цилиндропоршневой группы мотоскопом

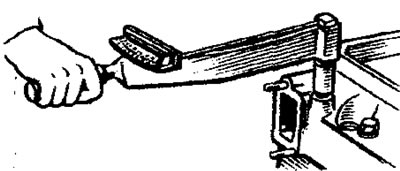

1.9. Проверка и регулировка тепловых зазоров ГРМ.

Рис. 4.76. Проверка и регулировка тепловых зазоров ГРМ

1.10. Проверка момента затяжки гаек головки блока цилиндров.

Рис. 4.77. Проверка момента затяжки гаек головки блока цилиндров

2. Диагностические параметры для диагностирования системы охлаждения.

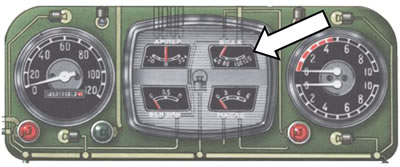

2.1. Определение теплового состояния системы производится по указателю температуры, расположенного на приборной доске.

Рис. 4.78. Местоположение указателя температуры охлаждающей жидкости на панели приборов

2.2. Определение герметичности системы.

2.3. Проверка натяжения ремня вентилятора.

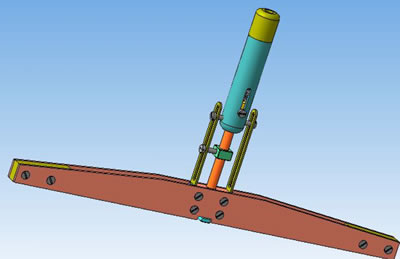

Рис. 4.79. Приспособление для проверки натяжения ремня

2.4. Проверка работы термостата.

Рис. 4.80. Приспособление для проверки натяжения термостата

2.5. Проверка паровоздушного клапана пробки радиатора.

2.6. Проверка уровня охлаждающей жидкости.

Для проверки уровня охлаждающей жидкости необходимо:

- открутить пробку заливной горловины радиатора;

- проверить уровень охлаждающей жидкости (уровень жидкости должен находиться на расстоянии около 30 мм от верхнего среза заливной горловины).

3. Диагностические параметры для диагностирования системы смазки.

3.1. Определение уровня масла.

Для проверки уровня масла в картере двигателя необходимо:

- вынуть щуп;

- протереть его ветошью;

- снова установить щуп;

- затем вынуть щуп и проверить уровень масла по масляному пятну (масляное пятно должно находиться между рисками на щупе «min» и «max»).

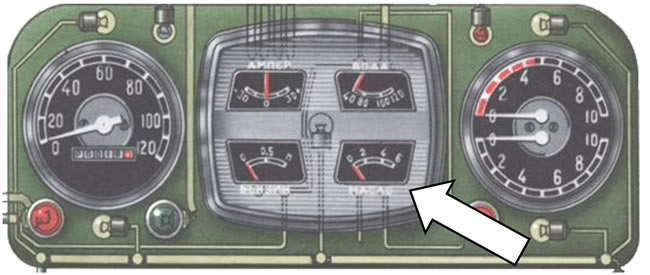

3.2. Определение давления масла.

Рис. 4.81. Местоположение указателя давления масла на панели приборов

3.3. Определение герметичности системы смазки.

3.4. Проверка степени загрязнения масла производится индикатором загрязнения жидкости.

Рис. 4.82. Индикатор загрязнения жидкости

3.5. Проверка работоспособности центрифуги определяется по времени ее работы после остановки двигателя.

4. Диагностические параметры для определения технического состояния системы питания карбюраторного двигателя.

4.1. Определение мощности двигателя.

4.2. Определение расхода топлива.

4.3. Определение СО, СН отработавших газов.

4.4. Диагностирование топливного насоса производится по следующим диагностическим параметрам при помощи прибора мод. 577Б.

Рис. 4.83. Слева: прибор для проверки пропускной способности жиклеров. Справа: прибор для проверки топливных насосов карбюраторного двигателя мод. 577Б

4.4.1. Герметичность.

4.4.2. Максимальное давление.

4.4.3. Проверка карбюратора на безмоторной установке.

4.4.4. Проверка карбюратора на минимальные обороты холостого хода.

4.4.5. Проверка пропускной способности жиклеров.

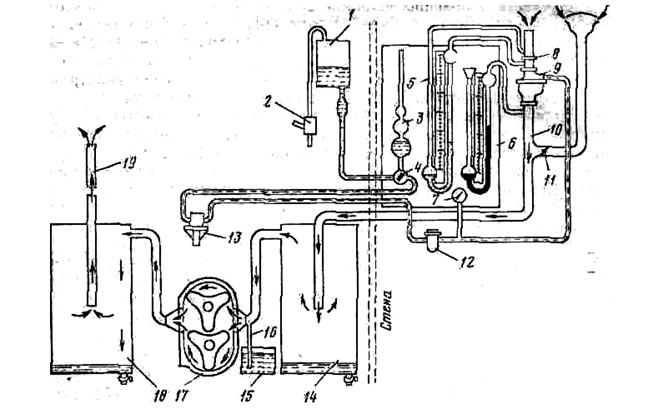

4.5. Диагностирование карбюратора.

4.5.1. Герметичность.

4.5.2. Уровень топлива в поплавковой камере.

4.5.3. Проверка карбюратора на безмоторной установке.

4.5.4. Проверка карбюратора на минимальные обороты холостого хода.

4.5.5. Проверка пропускной способности жиклеров.

Рис. 4.84. Схема установки мод. 489А для проверки карбюратора безмоторным способом

5. Диагностические параметры для определения технического состояния системы питания дизельного двигателя.

5.1. Определение мощности двигателя.

5.2. Определение расхода топлива.

5.3. Определение дымности отработавших газов.

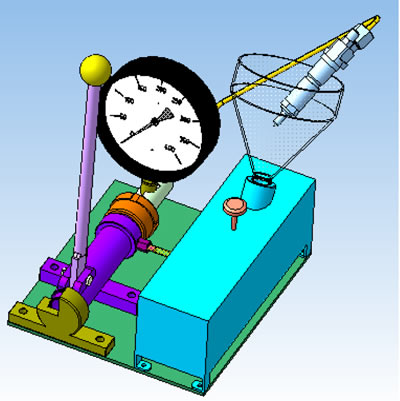

5.4. Диагностирование форсунки.

Рис. 4.85. Прибор для диагностирования форсунки

5.4.1. Герметичность.

5.4.2. Максимальное давление впрыска топлива.

5.4.3. Качество распыления топлива.

5.5. Диагностирование ТНВД.

Рис. 4.86. Стенд для диагностирования ТНВД

5.5.1. Герметичность.

5.5.2. Проверка начала подачи топлива секциями ТНВД.

5.5.3. Проверка равномерности подачи топлива секциями ТНВД.

5.5.4. Проверка ТНВД на минимальные обороты холостого хода.

5.5.5. Проверка момента опережения впрыска топлива.

Рис. 4.87. Дизельный стробоскоп

6. Диагностические параметры для определения технического состояния системы питания инжекторного двигателя.

6.1. Определение мощности двигателя.

6.2. Определение расхода топлива.

6.3. Определение СО, СН отработавших газов.

6.4. Диагностирование приборов системы впрыска на компьютерном мо-тор-тестере.

6.5. Диагностирование топливного электронасоса.

6.5.1. Герметичность.

6.5.2. Максимальное давление.

6.5.3. Производительность.

6.6. Диагностирование инжекторов.

6.6.1. Угол распыления топлива.

6.6.2. Качество распыления топлива.

6.6.3. Герметичность запорной иглы.

7. Диагностические параметры для определения технического состояния электрооборудования.

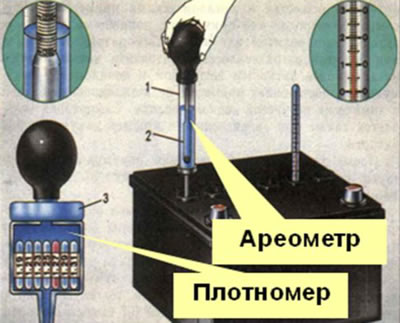

7.1. Диагностирование аккумуляторной батареи.

Рис. 4.88. Диагностирование аккумуляторной батареи

7.1.1. Герметичность.

7.1.2. Состояние клемм.

7.1.3. Уровень электролита.

7.1.4. Плотность электролита.

7.1.5. Степень разряженности АКБ.

7.2. Диагностирование генератора.

7.2.1. Состояние подшипников качения.

7.2.2. Состояние щеток.

7.2.3. Проверка генератора на холостом ходу.

7.2.4. Проверка генератора под нагрузкой.

Рис. 4.89. Общий вид нагрузочной вилки

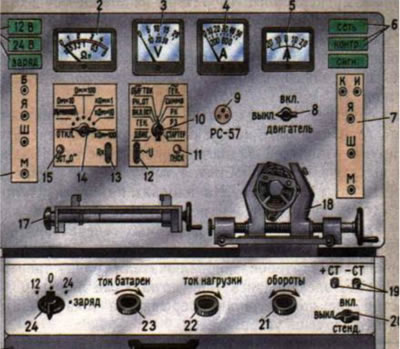

Рис. 4.90. Стенд Э-211 для диагностирования генераторов и стартеров

7.3. Диагностирование системы зажигания.

7.3.1. Диагностирование системы зажигания компьютерным мотор-тесте-ром.

7.3.2. Определение момента опережения зажигания стробоскопом.

7.3.3. Определение угла замкнутого состояния контактов.

7.3.4. Диагностирование свечей зажигания:

- проверка зазора между электродами свечи зажигания;

- проверка свечей зажигания на пробой и искрообразование.

7.3.5. Диагностирование прерывателя-распределителя:

- проверка емкости конденсатора;

- определение угла замкнутого состояния контактов;

- проверка состояния контактов;

- проверка регуляторов опережения зажигания.

7.3.6. Диагностирование электрического стартера:

- на холостом ходу;

- под нагрузкой;

- проверка обмоток якоря на пробой и межвитковое;

- проверка состояния щеток.

8. Диагностические параметры для определения технического состояния трансмиссии.

8.1. Диагностирование сцепления.

8.1.1. Свободный ход педали сцепления, который соответствует установленному зазору между подшипником муфты выключения и рычажками включения сцепления.

Для проверки свободного хода педали сцепления необходимо:

- Измерить расстояние от исходного положения педали сцепления до пола кабины.

- Нажатием на педаль переместить ее до ощутимого усилия.

- Измерить расстояние от этого положения педали сцепления до пола кабины.

- Определить величину свободного хода педали сцепления по разнице измеренных расстояний.

8.2. Диагностирование коробок передач и ведущих мостов.

8.2.1. Проверка шума, вибрации, нагрева.

8.2.2. Проверка люфтов.

8.2.3. Проверка герметичности.

8.2.4. Проверка работы фиксирующего устройства КПП.

8.3. Диагностирование карданной передачи.

8.3.1. Проверка шума, вибрации.

8.3.2. Проверка биения вал карданной передачи.

8.3.3. Проверка люфта карданной передачи.

9. Диагностические параметры для определения технического состояния рулевого управления.

9.1. Проверка суммарного люфта рулевого колеса.

9.2. Проверка осевого люфта рулевого колеса

9.3. Проверка давления масла насоса гидроусилителя .

9.4. Проверка натяжения ремня привода насоса гидроусилителя.

9.5. Проверка уровня масла в насосе гидроусилителя.

10. Диагностические параметры для определения технического состояния тормозной системы.

10.1. Проверка полного и свободного хода тормозной педали.

10.2. Проверка тормозного пути или замедления автомобиля.

10.3. Проверка герметичности тормозной системы.

10.4. Проверка давления сжатого воздуха в пневмосистеме.

10.5. Диагностирование тормозной системы на стенде с беговыми барабанами.

10.6. Проверка стояночного тормоза.

10.7. Проверка уровня тормозной жидкости в бачке главного тормозного цилиндра.

11. Диагностические параметры для определения технического состояния ходовой части автомобиля.

11.1. Проверка затяжки гаек колес и стремянок .

11.2. Проверка осевого и радиального зазоров шкворневого соединения.

11.3. Проверка схождения, развала колес, углов наклона шкворня.

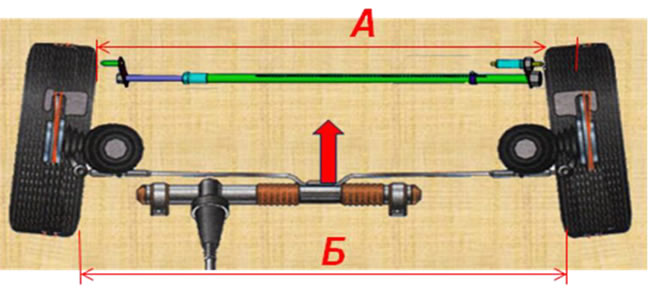

Рис. 4.91. Технология проверки схождения колес

11.3.1. Установить автомобиль на ровной площадке, передние колеса при этом должны находиться в положении для прямолинейного движения.

11.3.2. Перед проверкой убедиться, что зазоры в сопряжениях шарниров рулевых тяг, подшипников ступиц передних колес, шкворневых соединениях или шарнирах независимой подвески, а также давление воздуха в шинах находятся в норме.

11.3.3. Установить линейку в горизонтальное положение между внутренними боковинами шин на высоте центра колес впереди передней оси, зафиксировать размер (А) и отметить мелом точки касания наконечников.

11.3.4. Передвинуть автомобиль вперед так, чтобы метки оказались сзади на той же высоте, установить линейку наконечниками на эти метки и зафиксировать размер (Б).

11.3.5. Разница между вторым и первым замером будет равна величине схождения колес.

11.4. Проверка давления воздуха в колесах.

11.5. Проверка дисбаланса колеса.

Комментарии к этой статье