- 1) передает на дорогу давление от силы тяжести и создает в процессе движения силу тяги;

- 2) обеспечивает сцепление с дорогой, предотвращая скольжение и буксование ведущих колес;

- 3) поглощает совместно с подвеской удары и толчки от неровностей дороги, обеспечивая плавность движения автомобиля;

- 4) снижает шум при движении;

- 5) повышает проходимость автомобиля.

Обычная шина автомобиля состоит из покрышки, камеры, ободной ленты, которые монтируются на глубоком или плоском ободе. Шины с внутренним давлением ниже 5,5 кг/см2 условно называют шинами низкого давления, а выше 5,5 кг/см2 — шинами высокого давления. Бескамерные шины получили пока ограниченное распространение. Шины высокого давления выходят из употребления.

Колеса всех грузовых автомобилей и прицепов делают с плоским ободом, так как шины больших размеров трудно монтировать на глубоком ободе. Известны разборные (см. фиг. 88 и 90) разъемные (см. фиг. 89 и 92) и съемные (см. фиг. 76) плоские ободы. В Советском Союзе применяются в основном разборные ободы.

Обод колеса характеризуется посадочным диаметром, шириной и высотой закраины обода. Посадочный диаметр обода соответствует внутреннему диаметру шины. Колеса советских грузовых автомобилей имеют ободы размером 18, 20 и 32". В последнее время в связи с установкой шин высокой проходимости все шире применяют разъемные ободы. Для увеличения сечения шины при том же диаметральном размере колеса посадочный диаметр обода уменьшают.

При неизменном посадочном диаметре ширина обода может быть различной. Это означает, что шины можно монтировать только на обод определенной ширины. В виде исключения можно монтировать на обод шины несколько большего или несколько меньшего размера. Однако это связано с уменьшением срока службы шин.

В американской практике размеры обода колес по существу определяют грузоподъемность автомобиля. В частности, для шоссе максимальный полный вес грузового автомобиля устанавливается в США, исходя из наибольшего размера шин, которые можно монтировать на ободах данного автомобиля.

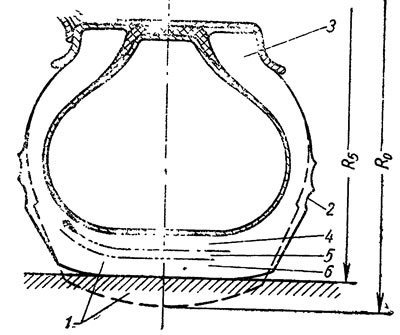

Как показано на фиг. 111, по внешним и рабочим признакам покрышка разделяется на беговую часть, состоящую из каркаса, подушечного слоя и протектора, боковые стенки и бортовую часть. Каркас служит остовом покрышки и является главной частью ее конструкции, так как принимает на себя сложную нагрузку, испытываемую шиной при взаимодействии с дорогой. Подушечный слой служит прочной связью между каркасом и протектором. Протектор непосредственно взаимодействует с дорогой, подвергаясь значительному истиранию и непосредственно воспринимая удары от неровностей пути. На поверхности протектора делается выпуклый рельефный рисунок, который должен обеспечивать хорошее продольное и поперечное сцепление с поверхностью дороги, бесшумность, малые потери на качение, высокую износостойкость и хорошую проходимость по бездорожью.

Фиг. 111. Основные элементы шин: 1 - беговая часть; 2 - боковина; 3 - бортовая часть; 4 - каркас; 5 - подушечный слой; 6 - протектор.

Применение ведущего привода на все оси и одинарных колес с шинами увеличенного размера и весьма низкого давления обеспечило достижение высокой проходимости современных многоприводных автомобилей. При разработке конструкций автомобилей высокой, проходимости наиболее важным явилось создание шин для надежного движения по грязи, песку и снегу. Снижение числа слоев каркаса, увеличение сечения шин, снижение удельного давления и применение одинарных колес, расположенных в один ряд, — основные качества шин для движения в условиях бездорожья.

Статическая нагрузка на шину слагается из внутренней нагрузки сжатого воздуха и весовой нагрузки на колесо. Весовая нагрузка передается на поверхность пути через деформированные боковые стенки покрышки и сжатый в шине воздух.

Чем выше жесткость боковых стенок покрышки, тем большую часть весовой нагрузки они передают на поверхность пути и тем меньшая часть нагрузки передается сжатым воздухом. Наоборот, чем эластичнее боковые стенки покрышки, тем большая часть весовой нагрузки передается на опорную площадь шин сжатым воздухом, равномерно распределяющим давление на поверхности пути сжатым воздухом передается на опорную поверхность дороги до 80—90% весовой статической нагрузки.

Повышение эластичности покрышки достигается уменьшением числа слоев ее каркаса, а следовательно, и снижением внутреннего давления в шине. В свою очередь, снижение жесткости покрышки и внутреннего давления воздуха в ней позволяет получить большую деформацию шины с соответствующим увеличением ее опорной поверхности. В связи с этим плавность хода автомобиля существенно улучшается и надобность в подвеске автомобиля уменьшается. В настоящее время нередки случаи, когда автомобили на эластичных шинах, имеющие максимальную скорость до 50 км/час, делают с жесткой подвеской. С другой стороны, снижение внутреннего давления воздуха в шине уменьшает удельное давление на поверхность пути.

Динамическая нагрузка на шину сложнее по характеру действия. Она слагается из внутренней нагрузки сжатого воздуха, весовой нагрузки на колесо, силы сопротивления дороги качению колеса, силы тяги (или силы торможения). Динамическая нагрузка на шину всегда больше статической в 1,5—2 раза. Ударная удельная нагрузка на шину, напримёр при наезде на камень, может во много раз превысить удельную статическую нагрузку.

При качении колеса происходит динамическая деформация шины, представляющая собой последовательно непрерывное изгибание и выпрямление ее боковых стенок и беговой поверхности в рабочей части шины, а также сжатие и растяжение материала шины на площади контакта ее с дорогой. Динамическая деформация имеет цикличный характер: одному обороту колеса соответствует один цикл деформаций. Ввиду высокой цикличности при значительной деформации каркас разрушается.

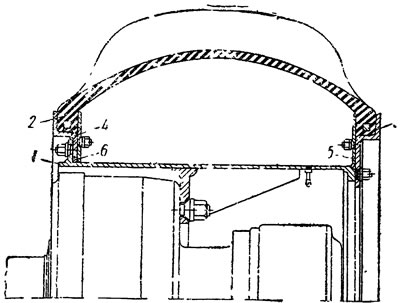

Для увеличения пробега шин при одновременном повышении их проходимости разработаны бескамерные шины, которые отличаются от обычных большой шириной обода. Высота профиля шины (фиг. 112) невелика, и при равновеликой грузоподъемности шина имеет значительно меньший вес. Шина обеспечивает достижение весьма низкого удельного давления — около 0,3—0,84 кг/см2, равного удельному давлению гусеничного движителя. В поперечном сечении шина представляет собой арку большого радиуса, которая при нагрузке прогибается во внутрь. Шина снабжена высокими грунтозацепами, вследствие чего опорная, поверхность ее приобретает форму купола, в результате чего меньше деформируется грунт, повышается коэффициент сцепления и снижается боковое скольжение колес. Преимуществом шины является также то, что угловой прогиб боковых частей каркаса незначителен, тогда как боковые стенки покрышки обычных шин низкого давления прогибаются на большой угол и значительно выпучиваются в стороны. Радиальная деформация шин достигается за счет прогиба, а не вследствие выпучивания и сгиба боковин.

Фиг. 112. Шина автомобиля арочного типа: 1 - обод; 2 - шина; 3 - наружное Z-образное кольцо; 4 - внутреннее Z-образное кольцо; 5 - плоские кольца; 6 - шнуровое уплотнение

Шина 2 на ободе 1 устанавливается следующим образом: наружное Z-образное кольцо 3 прикреплено к закраине обода 1, отогнутой внутрь, а внутреннее Z-образное кольцо 4 — к закраине обода, отогнутой наружу. Такая конструкция крепления позволяет сменять шины в сборе с кольцами, не снимая обода колеса.

Для достижения герметичности борт шины плотно зажимается между Z-образными кольцами 3 и 4 и плоскими кольцами 5, при-вулканизированными с внутренней стороны шины. По ободу сделано шнуровое уплотнение 6. Шина может преодолевать крупные неровности, не отрываясь от поверхности пути, в результате подрессоренные массы не подвергаются вертикальным перемещениям. Обычные листовые рессоры автомобиля, имеющего максимальную скорость 70 км/час, обеспечивают необходимую плавность хода как при движении по шоссе, так и по бездорожью.

Высота рисунка протектора шины такова, что на обычных дорогах контакт и деформации сосредоточиваются в рисунке протектора, что предохраняет шину от местной нагрузки.

Пробег шин достигает 40 000—50 000 км. Низкое удельное давление шин получено без увеличения наружного диаметра и без значительной деформации боковых стенок.

Для повышения проходимости нередко применяется другой метод — увеличение наружного диаметра до 2—3 м. При этом обеспечивается достижение низкого удельного давления шин. Однако шины с большим наружным диаметром дороги в изготовлении, нуждаются в устройствах для монтажа на обод, повышают центр тяжести автомобиля, затрудняют его компоновку и создают высокую нагрузку при внезапной остановке или трогании с места. Такие шины применяются на специальных тихоходных машинах высокой проходимости. На автомобилях высокой проходимости применяются обычно шины с наружным диаметром до 1,5 м.

За последнее десятилетие создан ряд автомобилей и тягачей, на которых установлены шины различных конструкций и размеров, а также проведено много исследований взаимодействия колес с грунтом. Однако до настоящего времени нет достаточных сведений, облегчающих выбор типа и размеров шин для автомобилей высокой проходимости и тягачей.

Следует заметить, что сведения о влиянии типов и размеров шин на проходимость многоосных автомобилей и тягачей являются секретом фирм и в печати почти отсутствуют. Поэтому о состоянии работ в указанной области можно судить только на основании анализа известных конструкций автомобилей и применяемых на них шин. Ниже кратко освещается влияние диаметра шины, ширины ее профиля, числа слоев каркаса, рисунка протектора и внутреннего давления воздуха на тяговые качества и проходимость автомобилей.

На специальных автомобилях высокой проходимости и тягачах применяются шины диаметром от 0,75 до 3 м. Исследования показывают, что с увеличением диаметра шины уменьшается сопротивление качению колеса. Однако существенное уменьшение сопротивления качению наступает лишь при значительном увеличении диаметра.

Шины очень больших диаметров не получили широкого применения на автомобилях и тягачах.

На грузовых автомобилях средней грузоподъемности применяют шины с шириной профиля не выше 10". На автомобилях же высокой проходимости и тягачах устанавливают шины более широкого профиля — от 10 до 20". Вообще ширина профилей шин, применяемых на современных автомобилях и тягачах высокой проходимости, колеблется в пределах 0,25—1,5 м.

С увеличением ширины профиля шин при допустимом увеличении наружного размера улучшается проходимость автомобиля, увеличивается срок службы шин, но затрудняется управление автомобилем. Очень широкие шины (до 1,5 м) нашли применение только на специальных машинах. Целесообразность применения этих шин находится еще в стадии экспериментальных исследований. В шинах очень широкого профиля при больших нагрузках на колесо рабочее давление воздуха составляет 0,2—0,35 кг/см2, в результате чего обеспечивается очень низкое давление на грунт, равное давлению гусеничного движителя.

Для обеспечения низкого давления на грунт необходимо иметь не только низкое давление воздуха в шинах, но и достаточно эластичный каркас, состоящий из небольшого числа слоев. В последнее время для повышения эластичности шины применяют найлоновый каркас. Более тонкий каркас легче деформируется и лучше приспособляется к неровностям пути. Число слоев каркаса зависит от внутреннего давления воздуха в шине, нагрузки на колесо и назначения автомобиля. Оно определяется расчетом по заданному давлению на грунт. Каркас шин, предназначенных для автомобилей высокой проходимости, обычно состоит из 4—10 слоев.

Опыты и эксплуатация автомобилей показали, что эластичные шины обладают высокой стойкостью при переезде через острые камни и выступы.

Шины, предназначенные для езды по бездорожью, делают с круглыми, широко расставленными грузозацепами. Протектор с таким рисунком не забивается грязью и обеспечивает хорошее сцепление колеса с дорогой.

Шины с рисунком протектора «Вездеход» на хороших дорогах с твердым покрытием (в случае отсутствия сплошного центрального кольца) имеют повышенный износ, создают шум при движении автомобиля и приводят к повышенному расходу энергии.

Величина внутреннего давления воздуха в шинах оказывает большое влияние на сопротивление движению автомобиля и силу тяги на крюке. Заданным условиям движения автомобиля соответствует определенное оптимальное значение давления воздуха в шинах, при котором автомобиль обладает наилучшей проходимостью и наибольшей силой тяги на крюке. Давление воздуха в шинах обычных грузовых автомобилей выбирается обычно исходя из нагрузки на колесо, величины профиля шины и условий ее работы. Величина допускаемого давления воздуха в шинах, работающих на твердых дорогах, дается в каталожных данных фирм, изготовляющих шины. Однако для шин, работающих на грунтовых поверхностях, данных о величине давления в шинах в каталогах нет. Известно лишь, что деформация шин на мягких грунтах на 40—50% меньше, чем на твердых дорогах. Следовательно, на деформируемых грунтах шины могут надежно работать при сниженном давлении воздуха без уменьшения их пробега.

Снижение давления воздуха вызывает необходимость в изменении конструкции шин, предназначенных для автомобилей высокой проходимости. По сравнению с обычными дорожными шинами они имеют значительно больший диаметр поперечного сечения, больший наружный диаметр, более тонкие эластичные боковые стенки покрышек, более тонкий подушечный слой, широко охватывающий профиль шины рисунок протектора и круглый профиль сечения шины, вместо удлиненного обычного профиля с толстыми боковыми стенками.

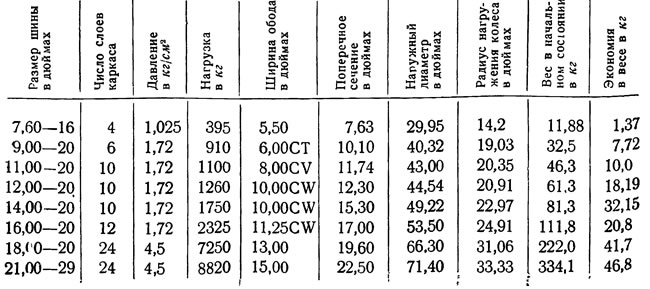

В табл. 19 представлены основные данные об эластичных шинах, применяемых на американских многоприводных автомобилях. Каркас покрышки состоит из незначительного числа слоев, рисунок протектора выходит на боковые стенки покрышки. Основные требования к шинам для бездорожья — гибкость и способность длительно работать без повреждения при низком давлении. Шина должна обеспечивать большую площадь контакта с поверхностью пути при возможно более низком удельном давлении. Лучше всего этому условию удовлетворила бы шина без утолщения по беговой дорожке, т. е. без протектора и подушечного слоя. Но такая шина быстро изнашивалась и имела бы меньшее сопротивление проколам и порезам. Поэтому шины для бездорожья также изготовляют с достаточной толщиной подушечного слоя и протектора. Но даже при этом они значительно легче стандартных шин того же размера.

Таблица 19. Основные данные эластичных шин, применяемых на американских автомобилях

Беспредельно снижать внутреннее давление невозможно. Для восприятия заданной нагрузки на данной скорости эластичная шина должна иметь гораздо больший диаметр, чем обычная шина. Увеличение же диаметра шины затрудняет компоновку рулевого управления, снижение погрузочной высоты платформы, достижение высоких скоростей и т. п. По этим причинам оптимальное давление воздуха в шинах остается в пределах 1—2,5 кг/см2.

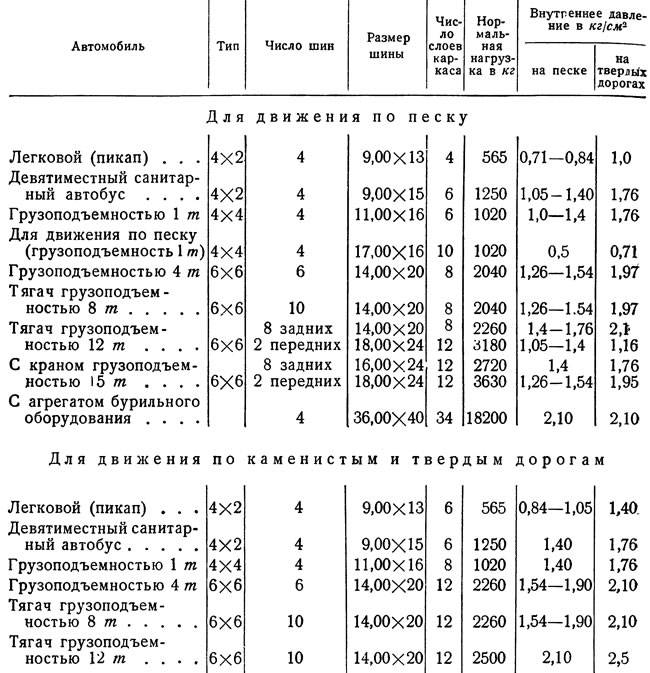

В зависимости от выбранного давления воздуха расчетным путем определяют нужное число слоев каркаса шины. Фирма «Атлас Сэплай» при конструировании шин для работы в песках Саудовской Аравии принимала в расчет следующие особенности: 1) глубокий, сухой, сыпучий песок; 2) исключительно высокую температуру песка и воздуха; 3) твердые острые камни, встречающиеся в пустыне. Решение проблемы проходимости требовало совершенно нового подхода к конструированию шин. Исходное для расчетов шин давление на дорогу было вычислено исходя из веса навьюченного верблюда и площади его следа. Таким путем были получены исходные рабочие гипотезы для определения необходимых размеров шин. Для снижения центра тяжести автомобиля необходимо было создать шину с небольшим наружным диаметром. Вследствие высокой температуры протектор покрышки должен быть сравнительно тонким, а профиль поперечного сечения близким к круглому. Для создания большей площади соприкосновения с песком необходимо было создать очень гибкий каркас, обеспечивающий большую деформацию, т. е. каркас с минимальным количеством слоев из прочной каркасной ткани. Первые опытные экземпляры шин, изготовленные с соблюдением указанных условий, были испытаны на 25-тонном автомобиле еще в 1938 г. Сейчас с такими шинами работает огромное количество автомобилей. В табл. 20 приведены данные для ряда шин, созданных в течение длительного времени и применяемых сейчас для движения по песку и грязи.

Таблица 20. Размеры и нагрузка шин

Длительная эксплуатация показала, что шины, надежно работающие в песках, в достаточной степени надежно работают по грязи, топкому грунту и снегу, обеспечивая высокую проходимость.

В течение последнего десятилетия в США проводились испытания автомобилей с такими шинами. Цель этих испытаний состояла в том, чтобы найти такие шины, которые обладали бы всеми качествами, необходимыми для движения по песку и грязи, а также имели бы высокий срок службы в условиях движения по шоссе.

В результате испытаний шин размером 14,00—20 было установлено, что:

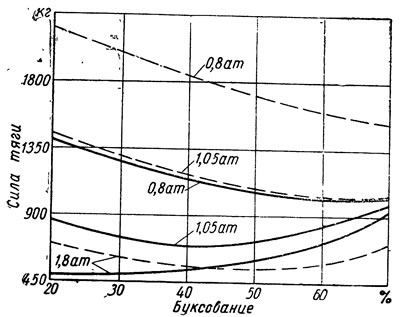

- 1) шины, спроектированные для движения в пустыне (пустынные шины) на сухом песке при одинаковом давлении, работают лучше, чем такие же шины с направленным (расчлененная елка) или ненаправленным («Граунд-Грипп») рисунком протектора. На фиг. 113 показаны результаты динамометрических измерений силы тяги при работе автомобиля, снабженного шинами размером 14,00—20 10-слойным каркасом, на сухом песчаном подъеме;

- 2) «пустынные» шины на влажном песчаном подъеме при равной деформации уступают шинам с крупным направленным рисунком протектора. Если учесть, что влажный песок обладает незначительной силой сцепления, то станет очевидным, что увеличение силы тяги в этом случае достигается именно увеличением высоты грунтозацепов;

- 3) испытания на склонах, покрытых грязью, показали, что направленный рисунок протектора шины эффективнее ненаправленного рисунка протектора шин для пустынь. Это является, вероятно, результатом более глубокого и более редкого расположения элементов рисунка протектора, чем его формы;

- 4) двойные колеса не могли подвергнуться испытанию, так как автомобили с такими колесами не обладали достаточной проходимостью даже для того, чтобы подъехать к испытательному участку.

Фиг. 113. График силы тяги шин размером 14,00—20 на сухом песчаном подъеме. Сплошные линии — шины с направленным рисунком протектора. Штриховые — 10-слойные шины для пустыни.

В итоге испытания было признано, что за последние годы в области разработки шин не было достигнуто особого прогресса. Шины для автомобилей высокой проходимости произвольно выбираются самого большого размера, какой только допускается из условия компоновки автомобиля.

Выбор нужных размеров ширины и диаметра шины для обеспечения оптимальной проходимости не основывается на знании основных принципов. Признано, что для разрешения этой проблемы нужна новая программа исследований. На испытательном полигоне в Абердине разрабатываются приспособления для испытания шин размером от 6,00—16 до 16,00—24 одинарных колес. С помощью такого оборудования предполагается завершить решение задачи о влиянии шин на проходимость автомобиля. Точное знание величины сопротивления качению и силы тяги при различных шинах и дорогах позволяет довольно точно предсказать, какой результат будет достигнут по проходимости.

Одним из важнейших путей повышения проходимости автомобилей остается дальнейшее снижение внутреннего давления. В этом направлении есть два пути: 1) создание автомобильных шин для длительной работы при постоянном низком внутреннем давлении; 2) создание автомобильных шин для кратковременной работы только на труднопроходимых участках пути.

Первый путь усложняет проблему достижения длительного срока службы шины при рациональных ее формах и размерах. Второй ведет к усложнению конструкции автомобиля дополнительным специальным устройством для изменения внутреннего давления в шинах при движении автомобиля— системой центральной накачки шин. Ввиду эпизодичности и кратковременности работы при весьма низком давлении срок службы шины не сокращается, в то же время ее конструкция мало отличается от обычных шин. Опыты показывают, что изменением давления воздуха в шинах можно добиться значительного повышения проходимости автомобилей по бездорожью и повысить пробег шин на твердых дорогах.

В настоящее время применяется несколько систем центральной накачки шин. Система центральной накачки шин обязательно включает в себя воздушный компрессор с приводом от двигателя, нагнетающий воздух по трубопроводу в ресивер. Давление воздуха в системе поддерживается регулятором в определенных пределах. В трубопроводе, соединяющем ресивер с вентилями шин, имеется кран управления. Вентили могут перекрывать трубопроводы, идущие к шарнирным головкам, установленным на ступицах колес. Шарнирные головки обеспечивают постоянное соединение воздушных трубопроводов на автомобиле с камерами шин в колесах. Изменяя положение рычага крана управления с места водителя, можно соединить шины с ресивером или с атмосферой. При нейтральном положении рычага управления шины отсоединены от ресивера и атмосферы. Манометр показывает давление воздуха в шинах. С помощью вентилей на колесах можно отсоединять шины от системы, что необходимо делать при длительной стоянке и при выяснении причин утечки воздуха.

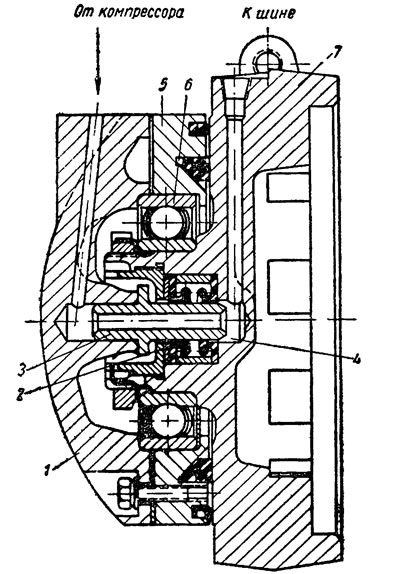

Шарнирная головка, показанная на фиг. 114, состоит из неподвижного наружного фланца 1, сальников 2, совместно с втулкой 3 уплотняющих воздушную камеру 4. Наружный фланец соединен с кузовом автомобиля реактивными штангами. Шарикоподшипник обеспечивает вращение корпуса 7, соединенного с колесом, относительно фланца 1. Направление подачи воздуха от компрессора через шарнирную головку показано на фиг. 114 стрелками. Сальники между кольцом 5 и корпусом 7 предохраняют шарикоподшипник от воды и грязи.

Фиг. 114. Шарнирная головка: 1 - наружный фланец; 2 - сальники; 3 - втулка; 4 - воздушная камера; 5 - кольцо; 6 - шарикоподшипники; 7 - корпус.

Центральная система накачки с внешней подводкой воздуха к шинам имеет следующие недостатки:

- 1) во время работы автомобиля выступающие неподвижные детали 1 и 5 легко повреждаются;

- 2) уплотнение подшипника корпуса 1 не защищено от грязи;

- 3) затруднен монтаж и демонтаж колес.

Несмотря на указанные недостатки, система центральной накачки шин внешней подводкой воздуха получила распространение на автомобилях-амфибиях и на обычных автомобилях высокой проходимости.

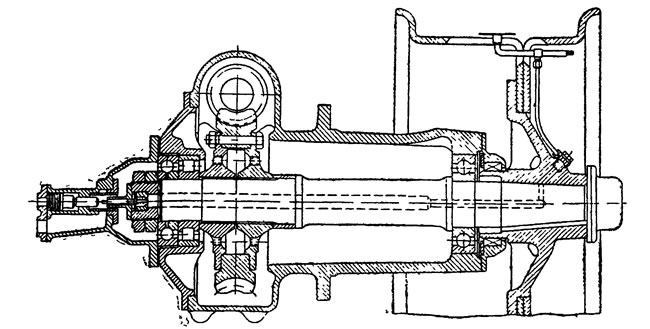

Для устранения указанных недостатков разрабатываются устройства с внутренней подводкой воздуха к шинам. На фиг. 115 показана система центральной накачки шин с внутренней подводкой. Такая система легко осуществима при нецентральном колесном редукторе или при индивидуальной червячной передаче на каждое колесо. В рассматриваемом случае привод каждого колеса индивидуальный. Благодаря этому представилась возможность для подвода воздуха к шине с внутренней стороны по весьма длинным отверстиям в полуоси. Шина монтируется на ободе, непосредственно установленном на полуоси. Таким образом улучшение подвода воздуха к шинам достигнуто за счет применения неразгруженной полуоси, передающей крутящий и изгибающий моменты. Сложность и недостаточная надежность систем центральной накачки шин способствует тому, что на автомобилях, длительно работающих на мягких грунтах, все шире применяются шины с весьма низким нерегулируемым давлением.

Фиг. 115. Внутренний подвод воздуха центральной накачки шин

Пробег таких шин повышается путем увеличения их размера, уменьшения числа слоев каркаса и улучшения качества каркасной ткани. На основе 17-летнего опыта нефтяные компании в Аравии пришли к выводу, что применение шин с внутренним давлением 0,7—1,5 кг/см2 при одинарных колесах и наличии привода на все колеса обеспечивает высокую проходимость автомобиля по песку и грязи. Применение шин низкого давления увеличенного сечения при одинарных колесах существенно повышает также проходимость автомобилей с одной ведущей осью.

В связи с этим фирмы выпускают шины применительно к различным условиям эксплуатации. Причем снижение числа слоев каркаса, применение широких ободов с коническими полками, наряду с ограничением скорости и нагрузки, привели к удлинению срока службы шин и уменьшению сопротивления их качению.

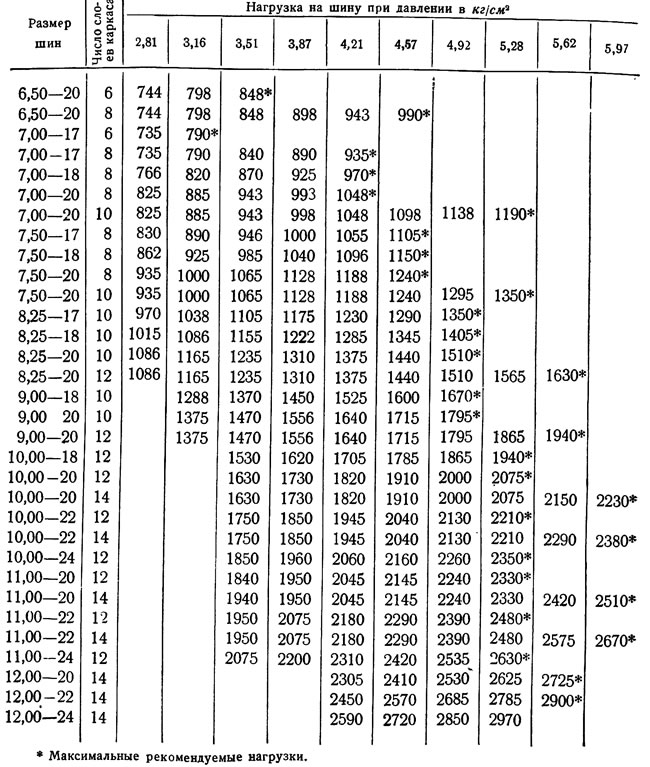

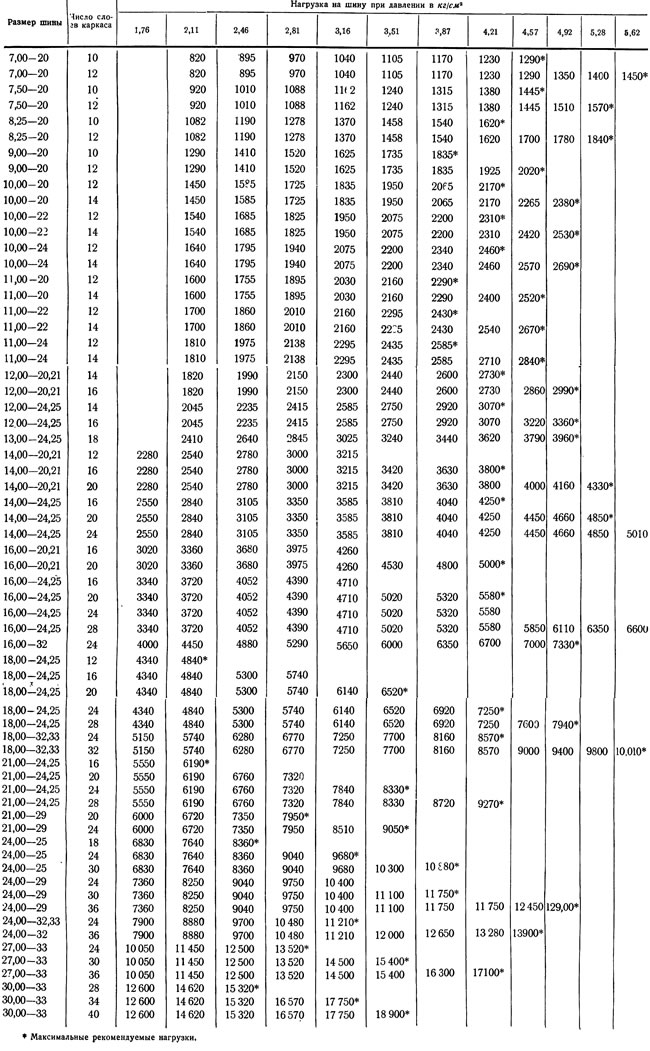

В табл. 21 и 22 приведены данные Ассоциации «Тайр энд Рим» (по состоянию на 1956 г.), позволяющие выбирать шины для работы при определенной скорости и нагрузке в заданных условиях.

Таблица 21. Шины для грузовых автомобилей и автобусов, предназначенных для работы на шоссе

Таблица 22. Шины, предназначенные дли разработки грунта, карьерных работ и вывозки леса (максимальная скорость 50 км/час)

В СССР проблема повышения проходимости обычных грузовых автомобилей с одной ведущей осью при движении по песку, снегу и грязи разрешается путем создания широких грунтовых шин арочного типа, взаимозаменяемых с обычными шинами двухскатных колес. Наряду с этим широко применяются различные съемные механические приспособления в виде цепей противоскольжения, самовытаскивателей и других устройств для повышения проходимости грузовых автомобилей на коротких участках пути.

Комментарии к этой статье