Для усиления тормозного момента все больше начинают применять повышение сопротивления выпускного трубопровода отработавшим газом. Перекрывая заслонкой выпускной трубопровод, двигатель превращают в компрессор, работающий от ведущих колес. Таким образом, двигатель превращается в своеобразный центральный тормоз, используемый для торможения автомобиля, особенно в горной местности.

Преимущество центрального тормоза состоит в простоте конструкции, в увеличении подводимого к колесам тормозного момента за счет передаточного отношения главной передачи и автоматическом выравнивании между колесами тормозных моментов вследствие действия межколесных дифференциалов. Серьезным недостатком торможения центральным тормозом автомобиля на ходу является то, что при этом нагружаются тормозным моментом все передачи, расположенные между тормозом и колесами.

Автомобильные тормоза делятся на барабанные и дисковые. Барабанные тормоза, в свою очередь, подразделяются на внешние и внутренние и могут быть колодочными и ленточными. Колодочные тормоза преимущественно выполняются внутренними, а ленточные — внешними. Обычно угол охвата барабана ленточных тормозов больше, чем угол охвата колодочных. По конструкции привода различают: а) простые тормоза, в которых используется только сила, подводимая от привода; б) тормоза с серводействием (самоусилением), в которых используется, кроме силы от привода, сила трения одного из элементов тормоза для увеличения момента трения на другом его элементе. Тормоза с серводействием без снижения тормозного эффекта уменьшают силу на педали и тем самым облегчают работу водителя.

У автомобилей высокой проходимости с одинарными колесами и с приблизительно равным осевым весом передний тормоз необходимо делать эффективнее заднего, что не всегда возможно вследствие ограниченных размеров. В этом случае для передних колес применяют тормоз с серводействием одностороннего действия, а для задних — простые тормоза двустороннего действия для предупреждения отката на подъеме.

При износе накладок тормозных колодок, особенно интенсивном при высокой температуре и загрязнении колодок абразивными веществами, увеличивается зазор между поверхностью накладок и барабаном, установленный при сборке. Поэтому тормоза всех существующих типов обязательно имеют регулировочные устройства, с помощью которых можно восстановить первоначальную величину зазора. Накладки тормозных колодок изготовляют из материалов, обладающих высокой износо- и теплостойкостью и большим коэффициентом трения. Наиболее часто применяют асбестовые прессованные или медно-асбестовые плетеные накладки.

Для автомобилей высокой проходимости вопросы износостойкости колесных тормозов имеют первостепенное значение. При движении по грязным дорогам с глубокой колеей в тормозной барабан попадает жидкая грязь,'которая вызывает чрезвычайно быстрый износ тормозных накладок и барабана. При этом намокание тормозных накладок вызывает снижение коэффициента трения при торможении.

Обычное лабиринтовое уплотнение, применяемое для защиты колодочного тормоза от грязи, для автомобилей высокой проходимости оказывается недостаточным. Поэтому на автомобилях, рассчитанных на работу по особо грязным дорогам, приходится применять специальные герметичные тормоза. В этом главным образом и состоит особенность тормозной системы автомобилей высокой проходимости.

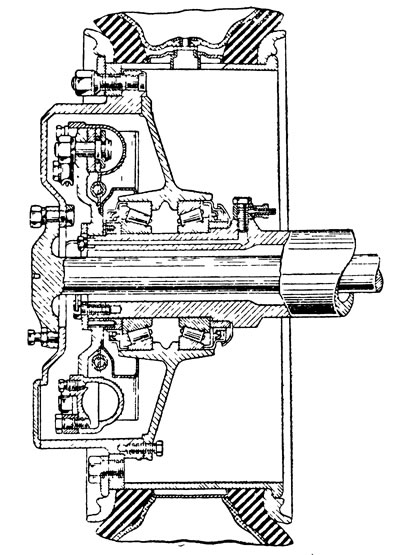

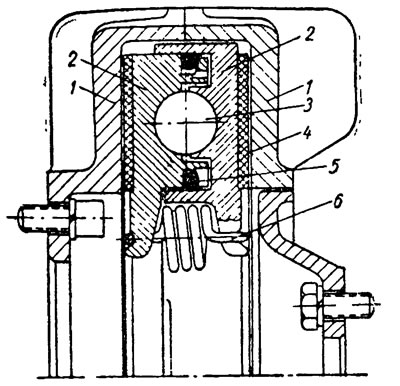

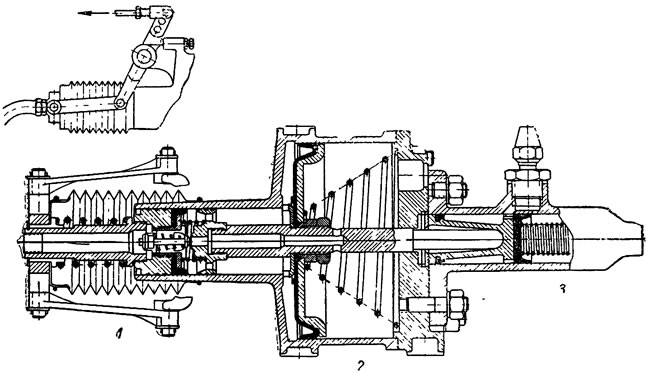

На фиг. 96 показан герметичный тормоз, разработанный для новых автомобилей ГАЗ-56 и ГАЗ-62. Особенность этого тормоза в том, что его тормозной барабан и фланец ступицы образуют замкнутую полость, изолированную от внешней среды. Внутри полости размещен тормозной механизм. В свою очередь ступица герметизирована сальниками, работающими по шлифованным втулкам. Полная герметизация тормоза, надежно защищающая его от воды и грязи, а также от смазки, достигнута незначительным усложнением конструкции. Недостатком конструкции является ограниченная доступность к тормозному механизму для осмотра, чистки и смены накладок, а также для регулировки зазора и прокачки тормозных цилиндров.

Фиг. 96. Герметичный тормоз автомобилей ГАЗ-56 и ГАЗ-62

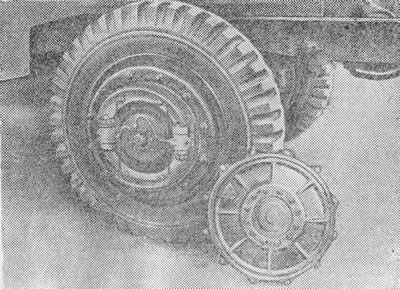

Более удачная конструкция герметичного тормоза, показанная на фиг. 97, применена на 2,5-тонном экспериментальном американском автомобиле. В этом автомобиле крышку тормозного барабана можно снять, не снимая колеса и не вынимая полуоси, что значительно облегчает уход за тормозным механизмом, его регулировку и ремонт.

На одном из французских автомобилей тормоз уплотняется по торцу барабана сальником, поджимаемым пластинчатой пружиной (см. фиг. 130). Сведений о материале сальника нет, поэтому работоспособность такой конструкции оценить невозможно. Можно предположить, что уплотнения такого типа быстро выходят из строя вследствие трудного подвода смазки к поверхности трения.

Фиг. 97. Герметичный тормоз американского трехосного автомобиля

Основное затруднение в герметизации тормозов создают его приводы. При создании герметичного тормоза оказалось наиболее удобным применять гидравлический привод в сочетании с пневматическими усилителями.

Тормоза с гидравлическим приводом распространены очень широко. Так, тормоза с одной заклиниваемой, а другой отжимаемой колодкой применяются на советских автомобилях ГАЗ-51, ГАЗ-63, ЗИЛ-485. Однако в последние годы получают все большее распространение двух-, трех-, и даже четырехколодочные тормоза с усилителями.

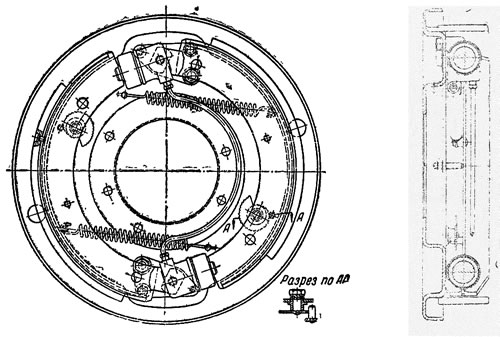

На фиг. 98 показан двухколодочный тормоз фирмы «Гирлинг», обладающий серводействием. Эти тормоза обеспечивают большой тормозной момент, не создают дополнительных нагрузок на подшипники ступицы и имеют более равномерный износ накладок. Тормоза аналогичной конструкции устанавливаются на передних колесах автомобиля ЗИМ. На фиг. 99 показан трехколодочный тормоз с серводействием фирмы «Бендикс». Первичная 1 и вторичная 4 колодки соединены между собой, и при торможении на переднем ходу первичная колодка передает дополнительную силу на вторичную колодку, рассчитанную на самоторможение. Тормоз этого типа обеспечивает очень эффективное торможение при движении автомобиля вперед и создает достаточное торможение при заднем ходе, так как вспомогательная колодка оказывает интенсивное тормозное действие.

Фиг. 98. Передний двухколодочный тормоз грузового автомобиля

Фиг. 99. Трехколодочный тормоз «Бендикс»: 1 - первичная колодка; 2 - вспомогательная колодка; 3 - неподвижный палец; 4 - вторичная колодка.

При разработке конструкции этого тормоза основной целью было достижение серводействия; использованию рабочей поверхности барабана придавалось меньшее значение. Тормоза с серводействием при равных габаритах обеспечивают больший тормозной момент и имеют более равномерный износ накладок.

Дисковые тормоза применялись главным образом в качестве центрального тормоза. В последние годы в связи со стремлением к герметизации тормозов и усилению эффективности действия дисковые тормоза начинают применять в качестве колесных на автомобилях высокой проходимости (фиг. 94). Дисковые тормоза с гидравлическим приводом применены на опытном образце американского автомобиля высокой проходимости. Многодисковые тормоза применяют на тяжелых грузовых автомобилях и мощных автопоездах с прицепами, имеющими ведущие колеса, и раздельным приводом на каждое колесо. Сведения об устройстве колесных дисковых тормозов весьма ограничены потому, что эти тормоза распространены значительно меньше, чем колодочные, применяются больше на специальных автомобилях. В последние годы намечается более широкий переход от колодочных к дисковым тормозам, так как их значительно легче сделать герметичными, что особенно важно для автомобилей высокой проходимости. Условия охлаждения дисковых тормозов тоже несколько лучше, чем колодочных. В дисковых тормозах легко осуществляется серводействие, что облегчает работу привода и дает возможность получить больший тормозной момент при тех же габаритах.

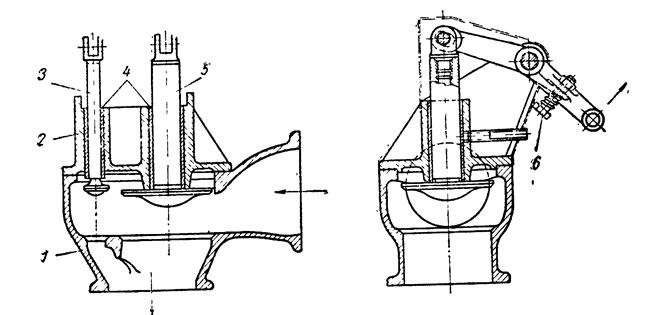

Дисковый тормоз с серводействием и пневматическим приводом грузового автомобиля большой грузоподъемности, изготовляемого фирмой «Клауе», показан на фиг. 100. Серводействие в приводе тормоза осуществляется стальными шариками, двигающимися по наклонным поверхностям углублений (лунок) при смещении одного диска относительно другого.

Фиг. 100. Дисковый колесный тормоз грузового автомобиля большой грузоподъемности: 1 - тормозной барабан; 2 - тормозные диски; 3 - стальной шарик; 4 - накладка; 5 - уплотнительное кольцо; 6 - стяжная пружина.

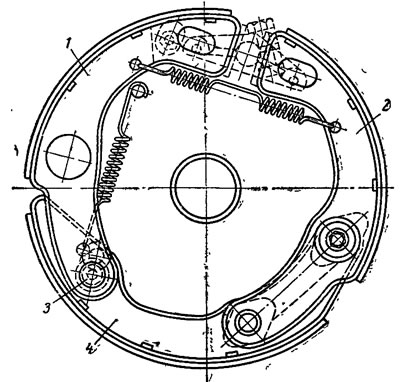

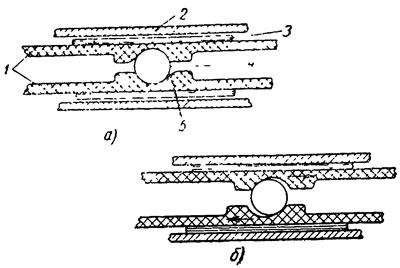

Разжимное устройство дискового тормоза легкового автомобиля «Крайслер» с гидравлическим приводом показано на фиг. 101 и 102. Сила тормозного цилиндра поворачивает на некоторый угол диски в противоположные стороны. При этом шарики, перекатываясь по наклонным поверхностям, раздвигают диски, прижимая их к стенкам тормозного барабана. Серводействие вызывается тормозным моментом, поворачивающим диски в направлении вращения колеса. Причем диск, переместившийся под действием гидравлического привода в направлении, противоположном вращению колеса, упирается в специальный упор. Второй диск увлекается во вращение дальше, увеличивая тем самым тормозной момент. Конфигурация наклонных углублений для шариков показана на фиг. 101.

Фиг. 101. Схема разжимного устройства дискового тормоза автомобиля «Крайслер»: а - расторможено; б - заторможено; 1 - тормозные диски; 2 - тормозной барабан; 3 - накладка; 4 - стальной шарик; 5 - угол давления (35°).

Фиг. 102. Колесный цилиндр дискового тормоза автомобиля «Крайслер»: 1 - штуцер; 2 - тормозные диски; 3 - колесный тормозной цилиндр.

Дисковые герметизированные тормоза аналогичной конструкции устанавливаются на опытных американских трехосных автомобилях «Крайслер».

Привод тормозов автомобиля высокой проходимости должен обеспечивать одновременное и быстрое включение в работу тормозов всех колес при минимальном усилии на педали. Он должен допускать надежное торможение прицепа, последовательно и точно распределять силы между всеми тормозами. Указанные требования удовлетворяются в различной мере в зависимости от типа привода. Среди этих требований важнейшим является надежное торможение прицепа, так как многоосные автомобили должны работать с прицепами.

Схемы привода тормозов многоприводных автомобилей разнообразны, но наибольшее распространение получили гидравлические и пневмогидравлические приводы.

Схема гидравлического привода тормозов с вакуумным усилителем на тягачах не получила применения, хотя привод удобен для автомобилей, не имеющих компрессора. Для работы усилителя используется разрежение во впускном трубопроводе двигателя. Серьезным недостатком такого привода является отсутствие усиления при неработающем двигателе, громоздкость и ненадежность торможения прицепа. В данной схеме тормоза прицепа присоединяются к следящему механизму вакуумного усилителя автомобиля по двухпроводной схеме.

На грузовых автомобилях средней и высокой грузоподъемности широко применяются пневматические приводы тормозов, использующие давление предварительно сжатого компрессором воздуха. Энергия сжатого воздуха при соответствующих размерах усилителя позволяет получать любую силу, необходимую для торможения при незначительной силе на тормозной педали. Пневматический привод через комбинированный кран позволяет тормозить наиболее простым, удобным и надежным способом прицепы и полуприцепы. Кроме того, наличие на автомобиле сжатого до 6—8 кг/см2 воздуха позволяет использовать его в усилителе рулевого управления для накачки шин, подъема колес, открывания и закрывания дверей и т. д.

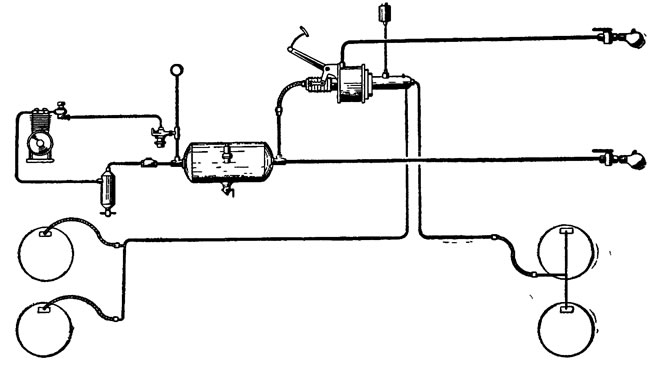

Принципиальная схема пневматического привода тормозов в простейшем случае включает в себя: компрессор, воздухоочиститель, регулятор давления, манометр, предохранительный клапан, ресивер, тормозной кран, ряд тормозных камер, кран для тормозов прицепа, кран отбора воздуха для накачки шин и т. п. Пневматические приводы тормозов исключительно удобны для торможения автопоездов.

Основным требованием к системе торможения автопоезда является согласованность в управлении тормозами прицепа и тягача. Торможение прицепа должно быть раньше торможения тягача. Кроме того, привод прицепа должен обеспечивать автоматическое торможение прицепа в случае отрыва от тягача, а также исключать возможность запаздывания затормаживания и растормаживания прицепа При запаздывании торможения прицеп набегает на тягач, вызывая возможность его заноса. Запаздывание в растормаживании прицепа вызывает возникновение рывков и возможных разрывов автопоезда.

Автоматизация управления приводом тормозов с целью обеспечения согласованной совместной работы тормозов всего автопоезда наиболее удовлетворительно достигается при пневматической системе. Управление тормозами прицепа осуществляется автоматически тормозным краном тягача. В отличие от торможения тягача торможение прицепа происходит при выпускании сжатого воздуха из привода, что обеспечивает автоматическое торможение прицепа в случае отрыва его от тягача. Пневматический привод тормозов тягача может быть однопроводным или двухпроводным, причем более рационален однопроводный привод, принятый в качестве стандартного в СССР.

Недостатком пневматического привода тормозов тягача является то, что тормозные цилиндры и тормозные камеры из-за увеличенных размеров приходится размещать вне тормозного барабана. Наличие вала разжимного кулака оказывается серьезнейшим препятствием на пути герметизации тормозов. Кроме того, проектирование пневматического привода тормозов управляемых ведущих колес осложняется громоздкостью тормозной камеры или тормозных цилиндров и разжимного кулака. Затруднения эти столь значительны, что конструкции герметичных тормозов с пневматическим приводом до настоящего времени не получили распространения.

В существующих конструкциях герметичных тормозов применяют гидравлические приводы. Гидравлический привод прост, имеет высокий к. п. д., незначительные упругие деформации и точно в заданном отношении распределяет силы. Малые размеры тормозных Цилиндров вызваны высоким давлением в системе и допускают их размещение внутри тормозного барабана. Подача давления в тормозные цилиндры герметизированного тормоза также разрешается просто. Основной недостаток гидравлического привода тормозов состоит в ненадежности торможения прицепа. Отсутствие возможности обеспечить эффективное торможение прицепов ограничивает распространение гидравлического привода и на тягачах.

Для автомобилей высокой проходимости оказался рациональным пневмогидравлический привод тормозов.

Гидравлический привод тормозов с пневматическим усилителем обеспечивает надежное торможение прицепа и позволяет несколько торможений уже после того, как двигатель остановлен.

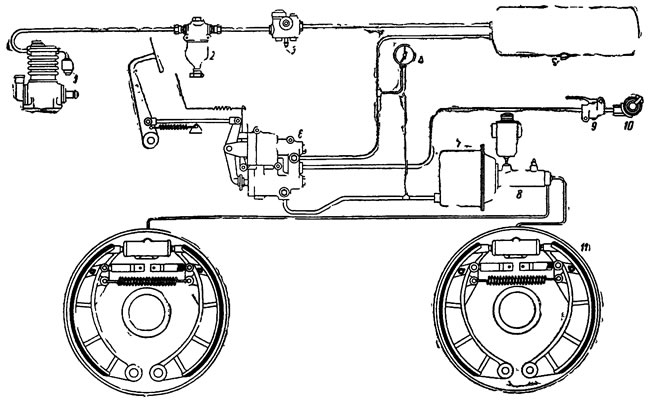

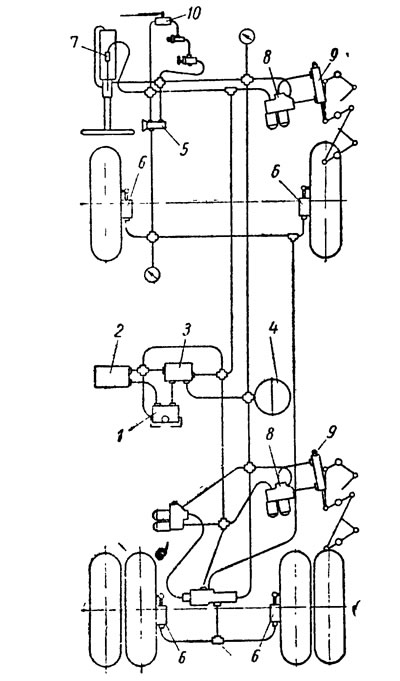

На фиг. 103 показана схема гидравлического привода тормозов с пневматическим усилителем и двухпроводной системой пневматического привода тормозов прицепа. Двухпроводная пневматическая система торможения прицепа позволяет использовать простой следящий механизм на тягаче, но требует установки на прицепе специального ускорительного клапана и аварийного клапана, срабатывающего при разрыве поезда. Пневматический усилитель этой тормозной системы показан на фиг. 104. Сила от педали передается, на усилитель системой тяг и рычагов и перемещает поршень следящего механизма. От поршня следящего механизма сила через пружину передается непосредственно на общий шток поршней гидравлического и пневматического цилиндров.

Фиг. 103. Схема пневмогидравлического привода тормозов «Вестингауз»

Фиг. 104. Усилитель пневмогидравлического привода тормозов: 1 - следящий механизм; 2 - пневматический усилитель; 3 - гидравлический цилиндр.

По мере увеличения силы пружина сжимается, и сначала закрывается выпускной клапан, а затем открывается впускной, через который воздух поступает в полость под поршнем пневматического цилиндра и его давление передается жидкости. По мере увеличения давления воздуха возрастает сила на поршне следящего механизма, и когда она достигает величины, соответствующей силе на педали, закрывается впускной клапан, и давление воздуха перестает нарастать. Давление жидкости в гидравлическом приводе пропорционально давлению воздуха, и получаемое усилие суммируется с силой нажатия на педаль. Недостатками рассмотренного привода являются наличие механического регулируемого привода от педали к усилителю и, следовательно, необходимость строго определенного положения усилителя на автомобиле, запаздывание торможения прицепа, а вследствие этого большие напряжения в сцепке.

Пневмогидравлический автоматический привод тормозов с одно-, проводной системой привода тормозов прицепа (фиг. 105) позволяет осуществить легкое управление тормозами, так как.сила на педали зависит только от конструкции тормозного крана, как и в обычных пневматических приводах. Недостаток настоящего привода состоит в том, что при отсутствии воздуха в баллонах тормоза совершенно не работают, тогда как в других системах торможение частично возможно непосредственно от ноги водителя.

Фиг. 105. Схема пневмогидравлического привода тормозов «Вестингауз»: 1 - компрессор; 2 - отстойник; 3 - кран; 4 - манометр; 5 - ресивер; 6 - тормозной кран; 7 - усилитель; 8 - главный тормозной цилиндр; 9 - кран отбора воздуха; 10 - головка отбора воздуха на прицеп; 11 - тормоза.

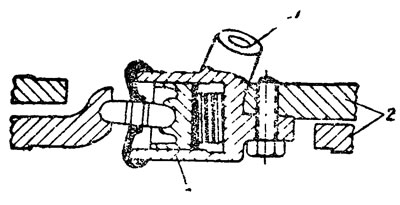

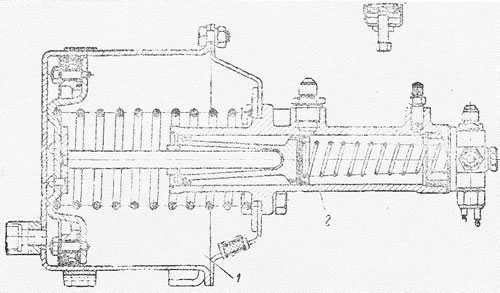

Однопроводная схема торможения прицепа требует сложного, двойного тормозного крана, но легко обеспечивает нужное управление торможением прицепа. Пневматический усилитель для этой схемы привода показан на фиг. 106. Воздух от тормозного крана поступает в пневматический цилиндр и давит на его поршень. Сила от поршня пневматического цилиндра передается на поршень гидравлического цилиндра и приводит в действие тормоза. Система привода, очень проста; в случае потери тормозной жидкости пневматическая часть будет работать исправно, и водитель определит состояние тор* мозной системы только по эффекту торможения.

Фиг. 106. Пневматический усилитель пневмогидравлического привода тормозов «Вестингауз»: 1 - усилитель; 2 - главный тормозной цилиндр.

На фиг. 107 показана схема комбинированного двойного пневмогидравлического привода тормозов. Преимущество этой схемы состоит в том, что она позволяет обеспечить различные тормозные моменты на передних и задних колесах. Кроме того, в случае выхода из строя одной из двух гидравлических систем тормозные свойства автомобиля частично сохраняются. Такая схема целесообразна для автомобилей с четырьмя ведущими мостами, в которых необходимо различное торможение двух передних и двух задних ведущих мостов.

Фиг. 107. Схема пневмогидравлического привода, обеспечивающего различные тормозные моменты на передних и задних колесах: 1 - главный тормозной цилиндр; 2 - усилитель; 3 - тормозной кран.

Фирма «Бендикс» и многие другие выпускают пневматический усилитель, работающий по схеме «гидравлика — пневматика — гидравлика». Эта схема характеризуется отсутствием механических шарниров, рычагов и регулировок. В схеме имеются главный цилиндр гидравлической системы тормозов обычной конструкции, пневматический усилитель и колесные цилиндры. При нажатии на тормозную педаль жидкость из главного цилиндра поступает в рабочий гидравлический цилиндр усилителя и через него в гидравлическую систему. При определенном увеличении давления жидкости открывается впускной клапан и сжатый воздух поступает в цилиндр усилителя. Давление воздуха на поршень передается через шток на поршень рабочего гидравлического цилиндра. Таким образом в рабочем цилиндре давление складывается из силы на педали и давления, создаваемого пневматическим усилителем. При отсутствии воздуха система работает как система без усилителя. Усилитель может быть расположен в любой наиболее удобной точке автомобиля.

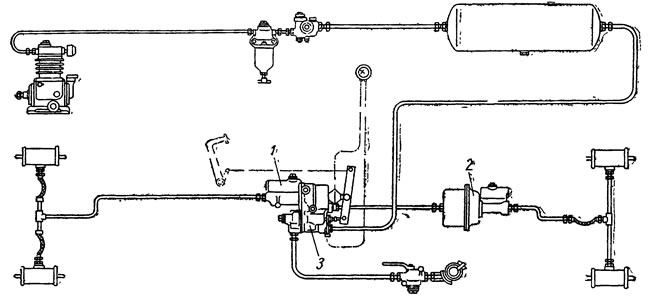

Большой интерес представляют автоматические гидравлические тормозные системы. Одна из таких систем представлена на фиг. 108. Она спроектирована фирмой «Бендикс» для 35-местного междугороднего автобуса. Основными ее элементами являются гидравлический насос и гидравлический аккумулятор. Насос 1 подает под давлением 70 кг/см2 жидкость из резервуара 2 через регулятор давления 3 в гидравлический аккумулятор 4, откуда через тормозной кран 5 она поступает к колесным тормозным цилиндрам 6. К системе подключается также гидравлический усилитель рулевого управления 7, стеклоочиститель 10 и цилиндры открывания и закрывания дверей 9 через электрические клапаны 8.

Фиг. 108. Схема автоматического гидромеханического привода фирмы «Бендикс» для межгороднего автобуса: 1 - насос; 2 - резервуар; 3 - регулятор давления; 4 - гидроаккумулятор; 5 - тормозной кран; 6 - коленчатые цилиндры; 7 - гидравлический усилитель рулевого механизма; 8 - электрические клапаны; 9 - цилиндры дверей; 10 - стеклоочиститель.

Кроме описанной системы, существуют гидравлические системы высокого давления, в которые наряду с указанными агрегатами включены еще устройство для гидравлического пуска двигателя (см. фиг. 15), гидропневматическая подвеска автомобиля, укладка запасных колес и пр. Представляется возможным присоединить к гидравлической автоматической системе и систему торможения прицепа. В целом привод такого типа перспективен для автомобилей высокой проходимости.

При движении автомобиля по гористой местности длительное торможение вызывает сильный перегрев тормозов, подгорание или очень быстрый износ тормозных накладок. Поэтому на автомобилях нередко устанавливают дополнительные тормоза: гидравлические электрические и моторные. Гидравлические и электрические тормоза распространены сравнительно мало вследствие ненадежности, громоздкости и большого веса их дополнительного оборудования (жидкостная система охлаждения у гидравлического, аккумуляторы, генератор и т. д. у электрического).

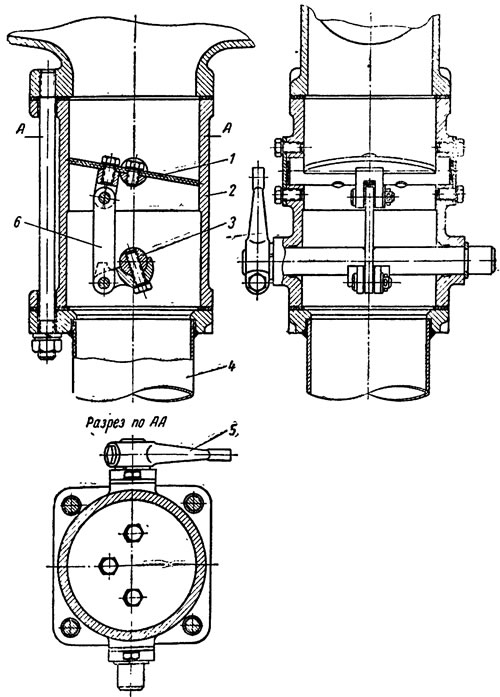

Наибольшее распространение получило торможение двигателем путем увеличения сопротивления выпускного трубопровода. Устройства, перекрывающие трубопровод, просты, имеют небольшой вес и надежны в работе. На грузовом автомобиле «Шкода» выпускной трубопровод перекрывается с помощью двух клапанов (фиг. 109). Управление клапанами производится рычагом с места водителя. Обычно оба клапана открыты и расположены выше потока газов. При закрытых клапанах давление в выпускном трубопроводе повышается до 3—4 кг/см2, так как двигатель начинает работать в режиме компрессора не только при ходе сжатия, но и при ходе выпуска, в результате чего эффект торможения двигателем значительно повышается. При торможении подача топлива в дизель прекращается раньше, чем клапаны закроются полностью. Вначале закрывается большой 'клапан 5; в этом положении водитель задерживает переключение на 3—5 сек., чтобы через клапан 3 продуть цилиндры. После этого перекрывается клапан 3, и двигатель нагнетает чистый воздух, вследствие чего снижается опасность образования нагара в направляющих 4. Нагар в направляющих и неплотная посадка клапанов приводят к снижению эффекта торможения и затрудняют управление клапанами.

Фиг. 109. Устройство для торможения двигателей (автомобиль «Шкода»): 1 - тройник; 2 - картер клапанов; 3 и 5 - 'клапаны; 4 - направляющие; 6 - регулировочный винт; 7 - пружины.

В закрытом состоянии клапаны 3 и 5 прижимаются к седлам силой давления сжатого воздуха. Предельное давление ограничивается силой клапанных пружин впускных клапанов двигателя. При этом в двигателе возникает безвредный глухой шум. Для уменьшения давления газов при необходимости снизить торможение вначале поднимают на 5—7 мм меньший клапан 3, который непосредственно связан с рычагом управления. После снижения давления открывается большой клапан 5, привод которого связан с приводом клапана 3 через регулировочный винт 6 и пружину 7.

При медленном перемещении рычага управления клапанами торможения выключается и двигатель. Перед новым пуском рычаг управления возвращается в исходное положение. Точно так же при переключении передач клапаны должны быть полностью открыты. Среднее положение рычага недопустимо, так как по мере перемещения рычага из исходного положения уменьшается подача топлива. Поэтому его крайние положения фиксированы.

Тормозной момент от двигателя передается на ведущие колеса через трансмиссию независимо от тормозной системы автомобиля. Поэтому торможение двигателем особенно удобно при продолжительном движении под уклон, причем в этом случае двигатель не переохлаждается. Плавное торможение двигателем выгодно при гололедице, так как при этом меньше возможность заноса автомобиля. Тормозить двигателем целесообразно и при замедлении движения перед поворотом и остановкой.

Применение устройств, повышающих эффект торможения двигателем, способствует не только экономии топлива путем прекращения подачи его при торможении, но и значительному уменьшению износа тормозных накладок. Поэтому фирма рекомендует прибегать к торможению двигателем как можно чаще. О влиянии такого торможения на срок службы силовой передачи фирма не сообщает.

На фиг. 110 показано устройство заслонки для усиления торможения двигателем, сконструированной в НАМИ для автомобилей с четырехтактными дизелями.

Фиг. 110. Устройство заслонки для усиления торможения дизелем: 1 - заслонка; 2 - корпус; 3 - дополнительный валик; 4 - выпускной трубопровод; 5 - рычаг; 6 - тяга.

Заслонка, перекрывающая выпускной трубопровод, сделана из жаропрочной стали. Для предупреждения прорыва газов через подшипники оси заслонки управление ею осуществляется через дополнительный вал, находящийся в зоне низких давлений, связанный с заслонкой тягой 6. Управление заслонкой осуществляется рычагом, установленным на рулевой колонке.

Большая эффективность торможения двигателем открывает перспективу распространения этого способа, несмотря на то, что при торможении двигателем нагружаются тормозным моментом все детали силовой передачи.

Комментарии к этой статье