Главное назначение дифференциала при движении по твердым дорогам состоит в том, чтобы ведущие колеса автомобиля, независимо от того, имеют ли они одинаковую или разную скорость вращения, передавали от двигателя на колеса равные крутящие моменты. Однако желательно, чтобы ни к одному колесу не передавался крутящий момент, превышающий момент сцепления колеса с дорогой, за исключением случая, когда оба колеса буксуют одновременно. При движении автомобиля по мягким дорогам необходимо, чтобы величина подводимого к колесу крутящего момента изменялась в соответствии с изменением силы тяги из условия сцепления колес с дорогой. Изменение коэффициентов сцепления соосных колес автомобиля при его движении вне дорог так велико, что распределение крутящего момента, передаваемого от двигателя в заданном постоянном соотношении (что является преимуществом дифференциала) становится нежелательным. В связи с этим получила распространение тенденция блокирования простых дифференциалов и замены их другими механизмами, лучшим образом удовлетворяющими требованиям движения по грязным, песчаным и заснеженным проселочным дорогам и местности различного состояния и рельефа.

Существенный недостаток обычного дифференциала состоит в том, что если автомобиль не может перемещаться при буксовании одного из соосных ведущих колес, значительно снижается сила тяги автомобиля. Стремление устранить указанный недостаток привело к созданию множества разнообразных блокирующих устройств. Совершенный дифференциал в любых условиях движения автомобиля должен равномерно и плавно распределять крутящий момент, подводимый к коробке дифференциала между ведущими колесами пропорционально силе тяги из условия сцепления колес с дорогой. При этом должна обеспечиваться возможность прохождения соосными колесами различных путей. До настоящего времени полного решения этой проблемы не найдено.

Наиболее простым средством является принудительное блокирование обычного шестеренчатого дифференциала с помощью кулачковых муфт. Оно используется на автомобилях высокой проходимости заграничного производства. Привод блокирования в большинстве случаев механический, но может быть пневматический и гидравлический.

Устройства для принудительного блокирования дифференциалов получили ограниченное применение, 'несмотря на давнюю известность.

Преимуществами принудительного блокирования являются простота конструкции и надежность блокирования. Недостатки: необходимость введения дополнительного рычага управления, повышенные требования к опытности водителя, возможность поломок вследствие ударов, возникающих при блокировании.

Часть указанных недостатков может быть ослаблена введением дополнительных устройств, обеспечивающих автоматическое блокирование при переходе с высших передач на низшие.

Более широкое распространение на автомобилях высокой проходимости получили дифференциалы, распределяющие крутящий момент между соосными ведущими колесами пропорционально силе тяги из условия сцепления колес с грунтом. При принудительном блокировании дифференциала возможна значительная перегрузка Полуосей. Для устранения перегрузки применяются обычные дифференциалы с частичным блокированием. Один из вариантов частичного блокирования разработан фирмой «Тимкен».

Неравенство в распределении крутящего момента в этом дифференциале достигнуто путем особого профилирования зубьев сателлитов и полуосевых шестерен, (вследствие чего несимметрично из* меняется расстояние от осей вращения шестерен до точки касания их зубьев.

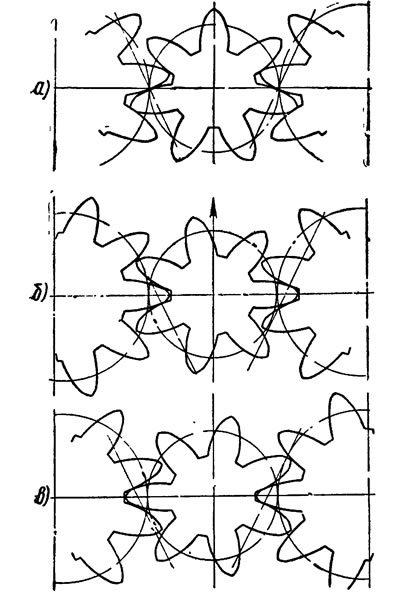

На фиг. 68 показана схема работы дифференциала, перераспределяющего момент между полуосями. На фиг. 68,а показано положение, когда оба ведущие колеса вращаются с одинаковой скоростью и передают одинаковый крутящий момент. Сателлиты действуют в этом случае как равноплечные рычаги. Когда одно из колес по условиям сцепления передает меньший крутящий момент, чем другое, то сателлиты работают как неравноплечные рычаги (фиг. 68, б и в), подводя меньший момент к колесу с меньшцм коэффициентом сцепления и больший момент к колесу с большим коэффициентом сцепления. Если же одно из колес полностью потеряет сцепление и забуксует, то этот дифференциал будет действовать как обычный. Дифференциалы такого типа увеличивают тягу на отстающем колесе в 1,5—2 раза, что для автомобилей высокой проходимости недостаточно.

Фиг. 68. Схема работы дифференциала «Тимкен»: а - при вращении колес с одинаковым числом оборотов и передаче одинакового крутящего момента; б - при передаче меньшего крутящего момента правым колесом; в - при передаче меньшего крутящего момента левым колесом.

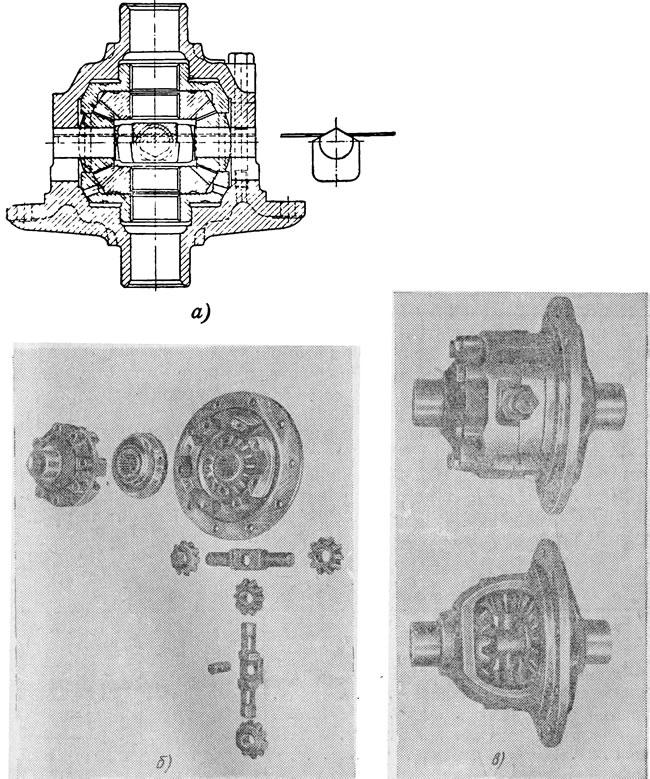

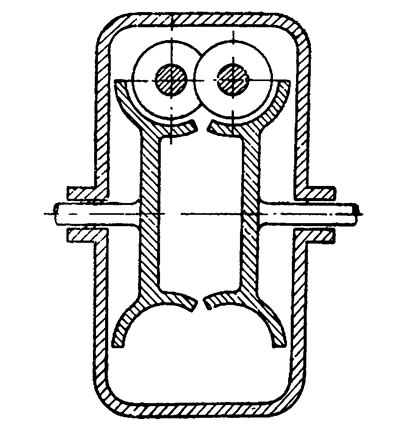

На фиг. 69 показано устройство самоблокирующегося дифференциала неполного блокирования «Торнтон», работающего на принципе использования сил трения. Дифференциалы такого типа применяются на грузовых автомобилях малой грузоподъемности. Особенность устройства дифференциала состоит в том, что крестовина дифференциала заменена двумя отдельными осями со скользящей опорой в центре. Опора соосна с полуосями и позволяет каждой оси сателлита независимо перемещаться на небольшие расстояния в направлении к полуосевым шестерням.

Фиг. 69. Межколесный дифференциал типа «Торнтон»: а - продольный разрез; б - детали; в - внешний вид данного дифференциала и обычного дифференциала

Концы осей сателлитов, как показано на фиг. 69, имеют V-об-разную форму, угол развала которой определяется в зависимости от предполагаемых условий применения.

Соответственно форме сечения осей сателлитов обрабатываются гнезда в коробке дифференциала. По наклонным плоскостям гнезд могут скользить оси сателлита.

Кольцевые муфты сцепления устанавливаются на тыльной стороне каждой из полуосевых шестерен и соприкасаются с коническими поверхностями, обработанными на каждой половине коробки дифференциала. Одновременно муфты сцепления, так же как и полуосевые шестерни, с помощью шлицев устанавливаются на полуосях.

Принцип работы самоблокирующегося дифференциала, состоит в следующем: при переднем прямолинейном ходе автомобиля с равной силой тяги на обоих колесах обе оси разъемной крестовины своими наклонными поверхностями движутся по наклонным поверхностям гнезд в коробке дифференциала, сдвигают на небольшие расстояния сателлиты и блокируют оба кольца с помощью муфт сцепления силами трения. При повороте полуосевая шестерня, связанная с внутренним по отношению к центру поворота колесом, будет отставать и стремиться вращаться замедленно. Но так как она заблокирована, то ось крестовины начинает сдвигаться по наклонной поверхности так, что уменьшает осевую нагрузку на/ кольцо муфты сцепления забегающего колеса, прекращает его блокирование и позволяет колесу, как в случае простого дифференциала, вращаться с большей скоростью. Подобное явление имеет место также каждый раз, когда силы тяги на колесах, из условия сцепления с грунтом не одинаковы. Однако оба колеса непрерывно передают силу тяги, что является серьезным достоинством конструкции. Следовательно, возникновение блокирующего действия в данной конструкции поставлено в зависимость не только от разности угловых скоростей полуосей, но и от величины момента.

Действие дифференциала происходит безударно как при передаче силы тяги, так и при накате независимо от направления движения.

Если возникает буксование колес с одной стороны, нажим на кольцо сцепления на этой стороне уменьшается и, следовательно, не происходит усиленного износа скользящих частей деталей, вследствие чего механизм имеет удлиненный срок службы.

Считают, что автоматическое блокирование дифференциала обеспечивает безопасность движения автомобиля на высоких скоростях при езде по прямой и на повороте, а также предотвращает ускоренное вращение колес и возникновение ударной нагрузки при движении по неровностям дороги. По габаритам данный самобло-кирующийся дифференциал взаимозаменяем с обычным.

Условия сцепления парных колес с поверхностью пути в каждом случае определяются коэффициентом сцепления. В табл. 13 даны значения коэффициента сцепления шин для различных покрытий состояния дороги. Отношение крайних значений коэффициентов сцепления может достигать восьми.

Таблица 13. Средние величины коэффициента сцепления

| Покрытие или состояние дороги | Сухая поверхность | Мокрая поверхность |

| Асфальт | 0,7-0,8 | 0,3-0,4 |

| Кирпич | 0,7-0,8 | 0,4-0,5 |

| Щебенка | 0,6-0,7 | 0,3-0,4 |

| Бетон | 0,625 | 0,605 |

| Деревянные торцы | 0,5-0,7 | 0,3-0,4 |

| Трамбованный шлак | 0,5-0,6 | — |

| Грунтовая дорога | 0,5-0,6 | 0,3-0,4 |

| Песок | 0,5-0,6 | 0,4-0,5 |

| Дорога, покрытая снегом | 0,2-0,4 | — |

| Дорога, покрытая льдом | 0,2-0,3 | — |

Среди дифференциалов с автоматическим перераспределением крутящего момента наибольшее применение нашли кулачковые и червячные дифференциалы, а также кулачковые муфты двустороннего свободного хода. Такие дифференциальные механизмы называются самоблокирующимися.

Самоблокирующиеся дифференциалы распределяют крутящий момент между ведущими колесами так, что на отстающее колесо передается большая часть крутящего момента, подводимого к коробке дифференциала.

Ряд блокирующих механизмов передает весь крутящий момент на остающее колесо при полном отключении забегающего колеса. Вследствие этого у автомобилей, снабженных самоблокирующими-ся дифференциалами, опасность раздельного буксования ведущих колес уменьшается или исключается, так как при увеличении скорости вращения буксующего колеса величина крутящего момента, передаваемого через колесо с меньшей угловой скоростью, сразу увеличится. Отношение крутящего момента на отстающем колесе к моменту на забегающем называют коэффициентом блокирования. Чем выше значение этого коэффициента, тем меньше опасность раздельного буксования колес автомобиля. Чрезмерное увеличение коэффициента блокирования невыгодно, так как перераспределение крутящего момента самоблокирующимися дифференциалами происходит и в момент поворота автомобиля, когда колеса проходят неравные пути. Возникновение неравномерного распределения крутящего момента в этом случае будет сопровождаться усилением износа шин и ухудшением управляемости.

Коэффициент блокирования является важной характеристикой дифференциала. Однако его величина не должна быть чрезмерно большой, так как в этом случае не будет существенного различия между дифференциальной связью и полным блокированием.

Ниже дано описание ряда наиболее рациональных самоблокирующихся дифференциалов.

Кулачковые дифференциалы повышенного трения нашли применение на немецких и американских автомобилях высокой проходимости. Эти дифференциалы могут предотвратить буксование одного из соосных ведущих колес, но не исключают его. Испытания дифференциалов этого типа показывают, что:

- а) создаваемый ими коэффициент блокирования не достаточен;

- б) блокирующие свойства по мере износа кулачковых элементов и кулачков резко падают;

- в) при буксовании одного колеса резко падает сила тяги на соосном колесе.

К преимуществам этих дифференциалов следует отнести автоматичность действия.

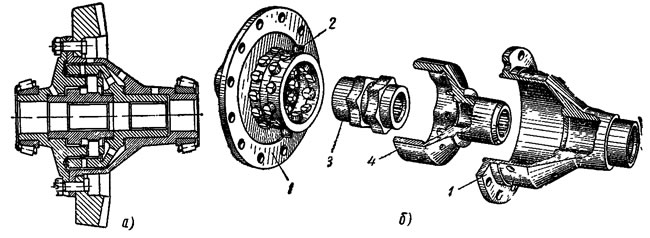

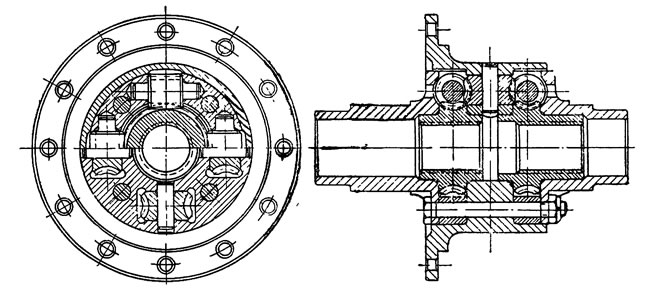

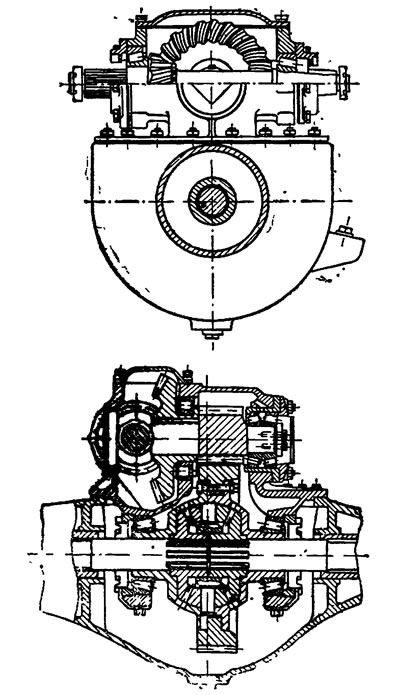

Устройство современного кулачкового дифференциала автомобиля, выпускаемого Горьковским автозаводом, показано на фиг. 70. Он состоит из ведущей обоймы, 24 сухарей, внешнего и внутреннего кулачковых барабанов. Сухари расположены в два ряда в шахматном порядке в прорезях ведущей обоймы. Долотообразные торцы сухарей находятся в контакте с наружным и внутренним кулачковыми барабанами. Наружный кулачковый барабан имеет кулачки по всей длине, внутренний — два ряда выступов-кулачков, каждый из которых находится в контакте с соответствующим рядом сухарей.

Фиг. 70. Кулачковый дифференциал автомобиля, выпускаемого Горьковским автозаводом: а - продольный разрез; б - детали; 1 - ведущая обойма; 2 - сухарь; 3 и 4 - внутренний и внешний кулачковые барабаны.

Коэффициент блокирования исправного кулачкового дифференциала равен 4, что не охватывает возможного отношения крайних значений коэффициентов сцепления.

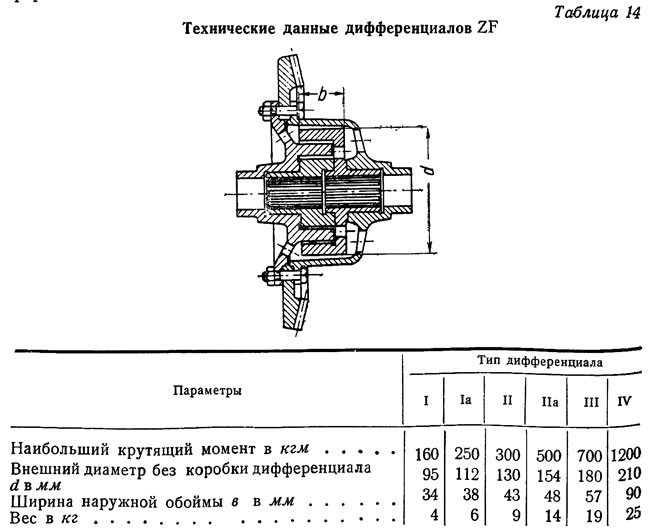

В табл. 14 приведены технические данные кулачковых дифференциалов ZF.

Таблица 14. Технические данные дифференциалов ZF

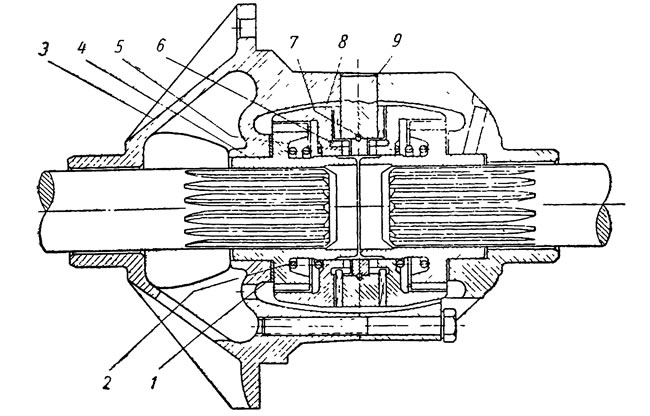

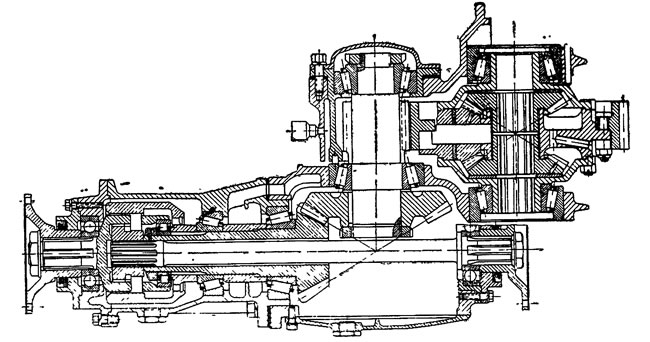

На фиг. 71 показан экспериментальный образец червячного дифференциала, изготовленного НАМИ для автомобиля ГАЗ-51. Внутри коробки дифференциала размещены две полуосевые червячные-шестерни, четыре червячные шестерни-сателлита, оси которых направлены радиально относительно центра полуосей, и восемь червяков. Четыре червяка расположены в правой, четыре — в левой половине коробки дифференциала. Каждый из восьми червяков, соединен одновременно с одним сателлитом и одной полуосевой шестерней.

Фиг. 71. Червячный дифференциал автомобиля ГАЗ-51 (опытный)

В этом дифференциале червячные пары самотормозящиеся. Поэтому дифференциальный эффект возникает только в том случае,, когда одно из ведущих колес вращается быстрее другого, например-при движении автомобиля на повороте. Дифференциальный эффект не наблюдается в случае прямолинейного движения автомобиля, когда коэффициент сцепления одного из колес с дорогой меньше другого. Червячный самоблокирующийся дифференциал не допускает раздельного буксования ведущих колес. Общая сила тяги в данном случае равна сумме сил тяги, развиваемых обоими колесами.

Коэффициент блокирования зависит от угла наклона витков червяков и качества сопряженных рабочих поверхностей. В выполненных конструкциях его величина по результатам опытов изменяется от 6 до 14. По литературным данным, он может достигать 20—25. Этот червячный дифференциал широко применялся на немецких армейских автомобилях.

Увеличивать коэффициент блокирования выше предельных значений крайних отношений коэффициентов сцепления нерационально.

На фиг. 72 показана схема червячного дифференциала, который фирма «Уолтер» (США) долгое время применяла в качестве межколесного и межосевого дифференциала на снегоочистителях и тягачах типа 4\4. В отличие от других червячных дифференциалов он устроен так, что три сателлита правой и левой полуосей соединены не только с полуосевыми шестернями, но и попарно между собой.

Фиг. 72. Схема червячного дифференциала «Уолтер»

Конструктивная схема червячного дифференциала «Уолтер» аналогична конструктивной схеме обычного дифференциала с цилиндрическими шестернями. Самоблокирование червячного дифференциала происходит в результате возникновения больших сил трения в контакте зацепления. Червячный дифференциал «Уолтер» не получил широкого применения.

Выше было указано, что отношение крайних значений коэффициента сцепления достигает восьми. Для устранения раздельного буксования ведущих колес необходимо, чтобы коэффициент блокирования плавно изменялся от единицы до указанного значения. При меньшей величине коэффициента блокирования возможно раздельное буксование ведущих колес, при большей увеличивается расход топлива и износ деталей и механизмов силового привода (при повороте и движении с неравными по размеру шинами).

Наряду с кулачковыми и червячными дифференциалами в автомобилях в качестве межосевых и межколесных дифференциалов применяют муфты свободного хода. Наибольшее распространение из них получили двойные роликовые и кулачковые муфты двустороннего действия. Эти механизмы по принципу их действия нельзя назвать дифференциальными, так как они не обеспечивают плавного и непрерывного перераспределения крутящего момента по полуосям, а только попеременно включают или выключают одно из соосных ведущих колес, причем ведущим является колесо, вращающее з с меньшей угловой скоростью. Однако в том случае, когда одно из ведущих колес попадает на скользкий или мягкий грунт или разгружается, эти муфты исключают буксование одного из ведущих колес и, следовательно, приводят силу тяги в соответствие со сцеплением с грунтом каждого из ведущих колес. В этом их главное преимущество. Серьезным недостатком муфт свободного хода является динамический характер перераспределения крутящего момента между полуосями и возможность передачи силы тяги через одно колесо.

Из числа муфт свободного хода роликового типа конструктивно наиболее отработанным является механизм «Прометеус» (фиг. 73), который применялся на немецких автомобилях высокой проходимости в качестве межколесных и межосевых дифференциалов. Вследствие того, что эти муфты работали в сильно нагруженной главной передаче автомобиля, они при наличии динамических нагрузок выходили из строя из-за чрезмерно высоких контактных напряжений на рабочих поверхностях.

Фиг. 73. Двойная роликовая муфта свободного хода двустороннего действия

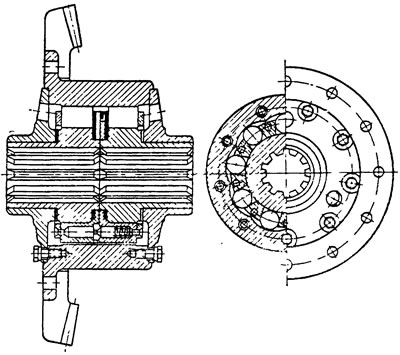

Более перспективными оказались кулачковые муфты свободного хода, передающие усилия кулачками. На фиг. 74 показано устройство двойной кулачковой муфты двустороннего действия.

Фиг. 74. Двойная кулачковая муфта двустороннего действия: 1 - шайба; 2 - пружина; 3 - корпус; 4 - полуосевая муфта; 5 - центральное-кольцо; 6 - распорное кольцо; 7 - стопорное кольцо; 8 - ведомая муфта; 9 - ведущая муфта.

Ведущая муфта 9 четырьмя радиально расположенными цапфами соединена с корпусом 3. На торцах муфты сделаны зубья, размеры и число которых зависят от размеров главной передачи. Внутри муфты пружинным кольцом 7 свободно удерживается центральное кольцо 5, на торцах которого сделаны кулачки. Число кулачков равно числу зубьев на ведущей муфте.

На каждом торце муфты 9 имеется один удлиненный зуб, входящий в широкую прорезь в распорном кольце 6, посаженном на ступицу ведомой муфты 8. На обеих ведомых муфтах сделаны зубья, входящие в зацепление с зубьями ведущей муфты 9. На торцах ступиц ведомых муфт и колец 6 сделаны кулачки, входящие в зацепление с кулачками центрального кольца 5. Две полуосевые муфты 4 соединены зубьями с ведомыми муфтами 8.

При движении автомобиля вперед или назад по прямой линии (механизм блокирования двусторонний), когда угловые скорости соосных колес равны, зубья ведущей муфты 9 под действием пружин 2 сцеплены с зубьями обеих ведомых муфт 8.

Центральное кольцо 5 также соединено с кулачками распорных колец 6 и боковых ведомых муфт 8. Другими словами, все детали механизма вращаются как одно целое. При передаче крутящего момента от двигателя ни одна боковая муфта не может замедлить-своего движения.

Ведущее колесо, потерявшее сцепление с поверхностью пути, не будет раскручиваться, так как кинематической взаимозависимости между полуосями нет. При обычном дифференциале колесо, оторвавшееся от поверхности, резко ускоряет свое вращение.

Если автомобиль совершает поворот, то внутренняя по отношению к центру поворота муфта 8 остается в зацеплении с ведущей муфтой 9 и центральным кольцом 5. И до тех пор, пока муфта 9 передает на эту муфту крутящий момент, связанное с ней ведущее колесо не может замедлить своего вращения. При этом центральное кольцо 5 по отношению к ведущей муфте будет неподвижно. Внешнее по отношению к центру поворота колесо вращается быстрее внутреннего.

Быстрее, чем ведущая муфта 9, вращается и связанная с внешним колесом ведомая муфта, что приводит к перемещению кулачков ведомой муфты относительно кулачков центрального кольца 5. При этом неподвижные кулачки ведомой муфты 8, скользя своими скошенными боковыми поверхностями по скошенным поверхностям кулачков кольца 5, выведут ведомую муфту 8 из зацепления с ведущей, так как высота кулачков больше высоты зубьев, которыми передается крутящий момент. Распорное кольцо 6, которое вследствие трения вращается как одно целое с муфтой 8 забегающего колеса, обгоняя ведущую муфту 9, войдет в контакт с ее удлиненным зубом и сдвинется относительно кулачков муфты 9. Вследствие этого до тех пор, пока боковая ведомая муфта 8 забегающего колеса вращается быстрее муфты 9, соединение их окажется невозможным.

После окончания поворота, когда скорости вращения ведущих колес выровняются, ведущая муфта 9 через удлиненный зуб установит распорное кольцо так, что кулачки на нем совпадут с кулачками муфты 8 и муфта 8 под действием пружины 2 вновь соединится с ведущей муфтой.

Следует отметить, что при низкой температуре, повышающей вязкость масла, и недостаточной силе пружин 2 соединение ведомых муфт с ведущими получается ненадежным.

Таким образом всегда, когда одно из соосных ведущих колес вращается быстрее другого, крутящий момент передается только отстающим колесом, что является серьезным недостатком. Этот недостаток ухудшает маневренность многоосных автомобилей и тягачей при поворотах на твердых дорогах, так как все внешние по отношению к центру поворота колеса являются ведомыми. Однако во время движения по плохим дорогам и бездорожью, когда из-за недостаточной прочности покрова пути неравенство угловых скоростей устраняется пробуксовкой колес, такие муфты в значительной степени способствуют повышению проходимости. Вследствие этого кулачковые муфты свободного хода получают все более широкое применение на автомобилях высокой проходимости.

Пригодность дифференциалов и различных блокирующих устройств следует оценивать в первую очередь по тому, в какой степени они способствуют повышению проходимости в тяжелых дорожных условиях. Обычные дифференциалы при эксплуатации автомобилей на хороших и улучшенных дорогах удовлетворяют требованиям рационального использования автомобиля. Среди рассмотренных выше конструкций принудительное блокирование обычного дифференциала при движении по плохим дорогам позволяет полностью использовать силу тяги из условий сцепления ведущих колес с дорогой. В процессе движения с блокированным приводом оба ведущих колеса непрерывно остаются ведущими, и в предельном случае каждое колесо передает силу тяги, пропорциональную коэффициенту сцепления его с поверхностью пути.

Кулачковые блокирующиеся дифференциалы, работающие на принципе использования сил трения, являются механизмами непрерывного действия. Коэффициент блокирования кулачковых дифференциалов зависит от уменьшения их к. п. д.: чем ниже к. п. д., тем выше коэффициент блокирования кулачкового дифференциала. Величина коэффициента блокирования в применяемых конструкциях колеблется в пределах 2,2—5, т. е. не достигает предельного значения коэффициента сцепления. Низкое значение коэффициента блокирования и повышенная склонность к износам являются основными недостатками кулачковых дифференциалов.

Червячные блокирующиеся дифференциалы также работают по принципу использования сил трения. Однако величина коэффициента блокирования зависит от угла наклона витков червяка и зубьев червячного колеса. Вследствие этого коэффициент блокирования червячных дифференциалов может быть любых необходимых значений.

Двойные роликовые муфты двустороннего действия в условиях бездорожья повышают проходимость автомобилей. Применение роликовых муфт, как было уже указано, ограничивается вследствие их Механической ненадежности. Двойные кулачковые муфты двустороннего действия на автомобилях также обеспечивают повышение проходимости. Ввиду этого они находят все более широкое приенение.

Полное или частичное блокирование дифференциалов сопровож-дается увеличением нагрузки на полуоси автомобиля. До последнего времени наиболее часто полуоси изготовляли из легированной среднеуглеродистой стали. Однако легированные стали ввиду их дефицитности для изготовления полуосей применять нецелесообразно.

В настоящее время все чаще применяется точно контролируемая пламенная и индукционная закалка и дробеструйная обработка, вследствие чего существенно возрастает усталостная прочность детали.

В связи с этим увеличивается количество полуосей автомобилей, изготовляемых из нелегированной стали с последующей закалкой.

Углеродистая сталь не только более экономична, но когда она правильно термически обработана, ее твердая корка (Нв=600) и мягкая сердцевина (Нв=250—300) хорошо воспринимают напряжения кручения.

При конструировании полуосей из углеродистой стали особое внимание должно быть уделено конструкции шлицев для полуосе-вой шестерни, чтобы концентрация напряжений, неизбежная на поверхности перехода, не вызывала усталостной поломки. Обычно выбирают такой наружный диаметр шлицев, чтобы диаметр их впадин был несколько больше диаметра стержня полуоси.

Для наиболее тяжелых условий работы делают 16 или 18 шлицев с прямобочным наклонным или эвольвентным профилем.

Полуось, подвергающаяся только кручению, называется полностью разгруженной. В этом случае подшипники колес устанавливают на кожухе полуоси. Жесткое соединение фланца полуоси со ступицей и определенное закрепление шлицевого конца в полуосевой шестерне в силу допускаемых неточностей размеров не предотвращает возникновения в полуоси изгибающих моментов. Поэтому в ряде случаев фланец полуоси соединяют с ее стеблем при помощи эвольвентных шлицев. Это соединение полностью исключает возникновение изгибающих моментов, т. е. полуось является действительно полностью разгруженной.

Полуразгруженные и неразгруженные полуоси применяют на автомобилях высокой проходимости в виде исключения. В настоящее время признают, что прочность полуосей, и особенно их шлицевых соединений, в большей степени зависит от предела усталости, чем от предела прочности стали. Переменные нагрузки особенно сильно снижают усталостную прочность деталей.

Неравномерность крутящего момента определяется неравномерностью режима движения автомобиля, а неравномерность изгибающего момента — числом оборотов колеса.

Исключение изгибающих моментов наряду с другими мероприятиями существенно повышает усталостную прочность полуоси. Надежность задних ведущих мостов по усталостной прочности и износу полуосей является весьма высокой — 150—250 тыс. км.

Главную передачу в комплекте с межколесным дифференциалом устанавливают в картере ведущего моста. Картеры задних ведущих мостов различных автомобилей существенно отличаются по технологии изготовления.

На грузовых автомобилях и тягачах высокой проходимости применяются следующие типы картеров задних мостов.

1. Картер литой (из стали или ковкого чугуна) с запрессованными с обеих сторон длинными стальными бесшовными трубами. Такие картеры применяются на автомобилях средней и большой грузоподъемности. Для облегчения запрессовки трубы обрабатывают по убывающим диаметрам. Подшипники ступицы колеса устанавливают на конце обработанной стальной трубы. В средней части картер заднего моста цельный и расширен для размещения ведомой шестерни главной передачи. Расширение картера усиливает прочность его средней части, где не проходят трубы. На автомобилях ЗИС-5 и ЗИЛ-150 картер моста отлит из ковкого чугуна, на автомобилях МАЗ-200, МАК и др. — из стали.

Конструкция картера моста рассматриваемого типа надежна в работе, но сложна в производстве.

2. Картер из стальной сварной трубы, изготовленный по способу Кларка (автомобили «Додж», «Шевроле» и др.). Надежная работа картера моста такого типа возможна только при вертикальном расположении расширенной части картера (банджо). При расположении расширенной части под углом или горизонтально усталостная прочность картера существенно снижается. На автомобилях высокой проходимости с ведущими мостами проходного типа расширенную часть картера необходимо располагать горизонтально. Поэтому для увеличения прочности с одной стороны расширенной части картера приваривают усилительные кольца, а с другой — поддон.

Необходимость располагать такой картер заднего моста на автомобилях высокой проходимости горизонтально препятствует его широкому применению.

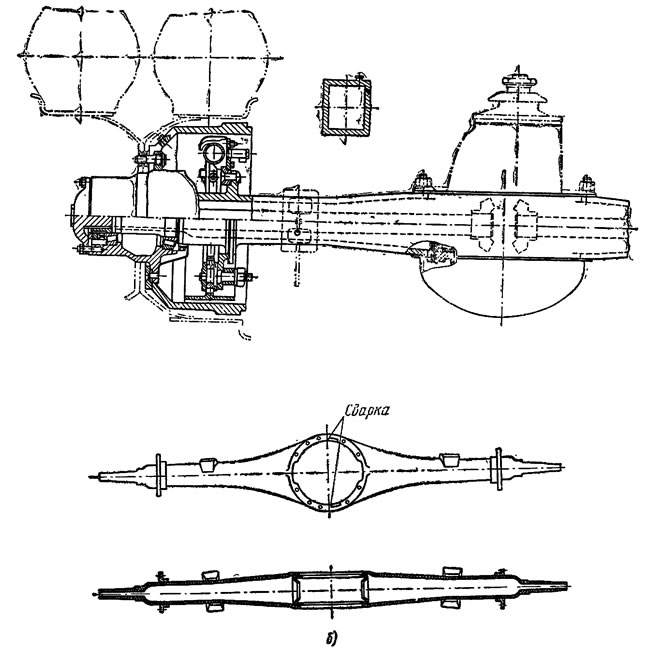

3. Картер кованый (фиг. 75, а), изготовляется с кожухами, продолженными за опорные площадки рессор, где сечение картера сделано прямоугольным. Картер этой конструкции состоит из верхней и нижней половины, сваренных по средней линии балки. Кованые с высаженными фланцами цапфы подшипников ступиц изготовлены из легированной стали, термически обработаны и приварены стыковой электросваркой к картеру из углеродистой стали. Балка проста, надежна и обладает минимальным весом. Она весьма широко применяется на автомобилях высокой проходимости и тягачах.

4. Картер штампованный из двух частей раскатанных труб, сварен по сечению в расширенной части и усилен приваркой внутреннего кольца (фиг. 75, б). Наружные концы обжаты и обработаны Для установки подшипников ступиц.

5. Составной картер из двух частей с вертикальным разъемом в Плоскости дифференциала. В свою очередь каждая часть картера представляет собой отливку из ковкого чугуна с запрессованным в нее кожухом полуоси. Конец кожуха обжат и обработан для установки подшипников колеса. Составной картер ведущего моста применяется на автомобилях с одноступенчатой главной передачей, т. е. преимущественно на автомобилях низкой и средней грузоподъемности. С составным картером заднего моста выполнены отечественные автомобили ГАЗ-63, ГАЗ-51, ЗИЛ-151 и др. За границей составные картеры задних мостов являются наиболее распространенными и широко применяются на автомобилях с гипоидными главными передачами.

6. Картеры неразъемного соединения, осуществляемого при помощи сварки и запрессовки. Литые конструкции по сравнению с конструкциями, выполненными из трубы и листовой стали, значительно тяжелее. Процесс изготовления отливок столь большого размера и сложной конфигурации, как картер заднего моста, сложен, плохо поддается механизации, трудоемок и часто сопровождается браком и значительным количеством дефектов.

Фиг. 75. Картер заднего моста автомобиля: а - кованый с приваренными цапфами; б - штампованный с обжатыми цапфами.

Вместе с тем стремление достигнуть большей поперечной устойчивости автомобиля вызывает необходимость увеличения колеи и, как следствие, удлинения картера заднего моста.

Составной картер автомобиля ГАЗ-51 существенно уменьшает трудоемкость изготовления по сравнению с картером автомобиля ЗИЛ-150.

Картер из сварной трубы или листовой стали имеет ряд преимуществ в конструктивном и технологическом отношениях перед литым картером. В связи с этим сейчас ряд фирм начал выпускать автомобили с такими картерами.

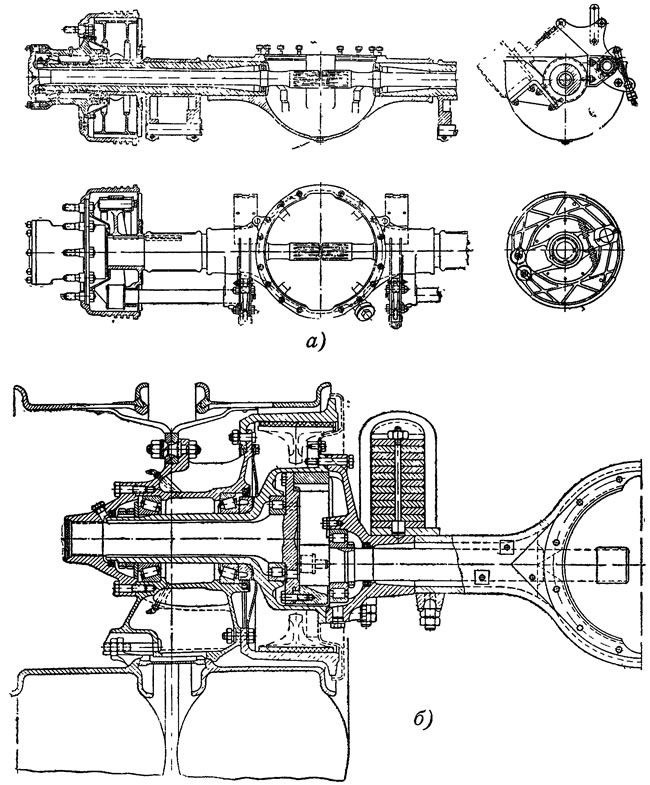

На фиг. 76, б показан картер заднего моста автомобиля типа 4X4 «Магирус-Дейтц А6500». По грузоподъемности этот автомобиль соответствует тягачу МАЗ-501. Мосты этого автомобиля выполнены с колесными редукторами. Колесный редуктор заднего моста нецентральный с шестерней внутреннего зацепления. Такой редуктор позволяет увеличивать просвет, если мост используется на автомобилях высокой проходимости, или снижать высоту пола, если он применяется на автобусах. В данном случае представлен вариант ведущего моста автобуса. Картер заднего моста соединен контактной сваркой с картерами разъемных колесных редукторов.

Фиг. 76. Литые картеры заднего моста: а - с запрессованными трубами; б - с приваренными фланцами.

На фиг. 76, а показан составной картер заднего моста английт ского трехосного автомобиля «Лейланд» грузоподъемностью 15 т. Особенность конструкции моста состоит в том, что центральная часть его отлита из стали. Длина литой части значительно уменьшена, а литейные формы картера существенным образом упрощены. В центральную часть картера с двух сторон запрессованы стальные бес-, шовные горячекатаные трубы, обработанные только по наружной поверхности.

Проворачивание труб предотвращается шпонками, а перемещение вдоль оси — штифтами, запрессованными в картер моста после обработки совместно с трубами. Такое конструктивное решение не только упростило изготовление литой части картера, но значительно уменьшило объем механической обработки. Одновременно с этим изготовление новых модификаций автомобиля с другими размерами колеи и иной конструкцией ходовой части стало более простым.

Характерная особенность конструкции ведущего моста трехосного автомобиля «Лейланд» состоит также в применении регулируемого предварительного натяга конических роликовых подшипников ступицы колеса. Известно, что правильный предварительный натяг в 1,5—2 раза увеличивает срок службы конических роликов подшипников. Предварительный натяг роликовых конических подшипников ступицы колеса регулируется подбором толщины регулировочных прокладок, устанавливаемых между внутренним кольцом крайнего подшипника и распорной втулкой. Полуоси заднего моста передают вращение ступицам через фланцы и шпильки ступицы.

Главные передачи ведущих мостов выполняют одноступенчатыми и двухступенчатыми. Ведущая коническая шестерня главной передачи может быть установлена между двумя опорами или консольно. По литературным данным, за границей на автомобилях высокой проходимости чаще применяют первый вариант установки конической шестерни. В Советском Союзе консольное расположение ведущей конической шестерни при двухступенчатой главной передаче применимо на тяжелых автомобилях МАЗ-200 и ЗИЛ-150. На автомобилях ГАЗ-51, ГАЗ-63, ЗИЛ-151 и ряде легковых автомобилей ведущая коническая шестерня располагается между двумя опорами. При этом достигается весьма высокая жесткость опор передачи. В случае консольной конструкции хвостовик шестерни опирается на два подшипника, причем для достижения жесткости подшипники должны находиться на значительном расстоянии один от другого и иметь увеличенные размеры, так как жесткость подшипникового узла главной передачи является решающим фактором в достижении ее долговечности.

Расстояние между центрами опор должно быть по крайней мере в 2,5 раза больше расстояния от средины консольной части шестерни до центра ближайшей опоры. Конические роликовые подшипники ставят так, чтобы они могли воспринимать двустороннюю осевую нагрузку. Обычно внутреннее кольцо роликового подшипника упирается в торец ведущей шестерни, наружные кольца — в бурты картера, а внутреннее кольцо второго подшипника упирается в распорную втулку и с внешней стороны зажимается регулировочной гайкой. Этой же гайкой, как правило, закрепляют фланец кардана. Положение ведущей конической шестерни регулируют при помощи прокладок. Подшипники часто устанавливают в стаканах с фланцами, входящими в расточку картера. Предварительный натяг подшипников регулируют при помощи регулировочной гайки, расположенной на оси ведущей конической шестерни, и прокладок между кольцами подшипников и распорной втулкой. Положение ведущей шестерни регулируют прокладками между торцом картера главной передачи и фланцем стакана.

При неконсольной конструкции ведущей шестерни конические роликовые подшипники, расположенные на ее хвостовике, устанавливают так же, как при консольной конструкции, но вплотную один к другому — по обе стороны узкой внутренней перемычки картера, воспринимающей осевую нагрузку. Роликовый подшипник, расположенный перед ведущей шестерней, воспринимает только радиальную нагрузку. Осевая нагрузка одинакова как при консольной, так и при неконсольной установке шестерни опор. Но радиальная нагрузка во втором варианте значительно меньше. Главное преимущество неконсольной конструкции заключается в уменьшении прогиба ведущей шестерни под нагрузкой.

Усовершенствование трансмиссии автомобиля происходит по двум направлениям: с одной стороны, в силовой привод включают упругие элементы для снижения ударных нагрузок, а с другой — повышают жесткость валов и подшипников зубчатых передач, так как главнейшим условием нормальной работы таких передач является правильное взаимное положение зубьев под нагрузкой. Перекос осей вращения и смещение шестерен ведет к уменьшению поверхности рабочих контактов, к резкому повышению удельного давления, к концентрации напряжений на широких концах зубьев конических шестерен, к быстрому износу и выкрашиванию рабочих поверхностей шестерен и подшипников. Точность расположения осей зависит от геометрической правильности обработанных поверхностей картеров, тщательности сборки и величины деформаций валов. Суммарная деформация в контакте зацепления, в свою очередь, слагается из деформации вала и шестерен, гнезд опор в картере и деформации подшипников.

По нормам фирмы «Глиссон» смещение шестерен заднего моста под нагрузкой от номинального положения не должно превышать 0,075 мм в любом направлении для ведущей конической шестерни; для ведомой (коронной) шестерни 0,075 мм по вертикали или в на. правлении оси ведущей шестерни и 0,25 мм в направлении оси ведомой шестерни. Соблюдение столь жестких требований возможно только лишь на основе строгого согласования конструкции и технологии изготовления.

Большой срок службы автомобильных передач может быть достигнут путем увеличения жесткости валов, их подшипников и картеров. Среди многих факторов, влияющих на жесткость конструкции, наибольшее значение имеет правильный выбор жесткости подшипников и в первую очередь их размеров и способов регулирования. Жесткость подшипников качения повышается не только с увеличением размеров, но и с повышением предварительного натяга. Относительное осевое перемещение внутренних и наружных колец подшипников качения (роликовых конических и шариковых) под нагрузкой слагается из перемещения в пределах имеющегося в подшипнике зазора и упругой деформации рабочих поверхностей тел качения с кольцами.

Предварительный натяг устраняет начальный зазор и вызывает упругие деформации колец и тел качения в месте их рабочего контакта заранее, до приложения рабочей нагрузки. Осевое перемещение шестерен, валы которых установлены в подшипниках с предварительным натягом, последует тогда, когда осевая сила в контакте зацепления станет больше силы предварительного натяга. Поэтому предварительный натяг и дает возможность снизить осевые перемещения, возникающие в результате деформации опор. Наряду с этим при предварительном натяге недопустимые зазоры, вызываемые износом подшипников, возникают значительно позже, так как вначале должен исчезнуть натяг. Предварительный натяг увеличивает внутреннее трение в подшипниках, причем в шариковых — незначительно, в конических роликовых — несколько больше. Но повышение внутреннего трения влечет за собой увеличение механических потерь только при холостом вращении. Под действием рабочей нагрузки отрицательное влияние предварительного натяга на внутреннее трение практически устраняется.

Способы создания предварительного натяга указаны выше. Величина натяга может быть выражена: 1) толщиной регулировочной прокладки, которую нужно вынуть; 2) величиной упругого смещения подшипника при затяжке; 3) величиной крутящего момента в килограммометрах, необходимого для вращения подшипника без нагрузки; 4) величиной постоянного давления на подшипник.

Практически чаще всего необходимая затяжка роликовых конических подшипников ограничивается легким торможением при проворачивании от руки вала и допустимой температурой нагрева передачи в процессе длительной работы.

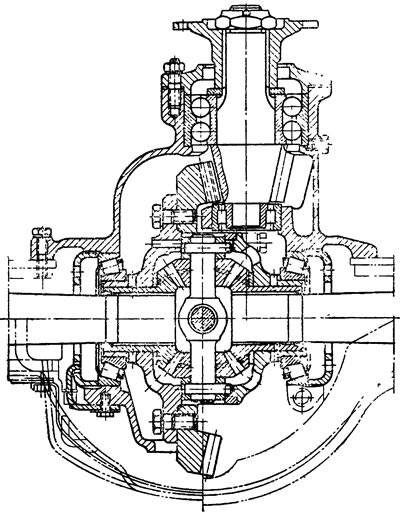

На фиг. 77 показана одноступенчатая главная передача тяжелого грузового автомобиля «Магирус-Дейтц». Редуктор колеса этого автомобиля показан на фиг. 76, б. В этой главной передаче фирмой «Дженерал-Моторс» для установки ведущей конической шестерни применены двухрядный шариковый подшипник, воспринимающий осевую нагрузку, и цилиндрический роликовый подшипник, воспринимающий только радиальную нагрузку.

Фиг. 77. Главная передача автомобиля «Магирус-Дейтц»

Известно, что наименьшее смещение под действием осевой нагрузки дают роликовые конические подшипники с большим углом конуса, обычно устанавливаемые при таком расположении опор.

При выборе подшипников качения необходимо учитывать следующее:

- 1. При заводской сборке и при ремонте шариковых двухрядных подшипников не надо регулировать зазор, и тем самым исключаются ошибки в этом отношении.

- 2. При замене шарикового подшипника точно сохраняется первоначальное номинальное положение ведущей конической шестерни.

- 3. Шариковые и цилиндрические роликовые подшипники оказывают меньшее сопротивление вращению, чем конические роликовые подшипники.

- 4. Двухрядный шариковый и цилиндрический роликовый подшипники обладают высокой радиальной жесткостью и работают более длительное время без нарушения номинальных зазоров в зацеплении. Вместе с тем двухрядные подшипники обладают меньшей жесткостью в осевом направлении, чем конические роликовые подшипники.

- 5. Образовавшийся в процессе работы зазор шарикового подшипника может быть устранен только заменой подшипника.

- 6. Для установки двухрядных шариковых подшипников требуются большие габаритные размеры картера передачи в радиальном направлении, чем для установки роликовых подшипников.

Кроме того, можно предположить, что вследствие точечного контакта шариковый подшипник при больших нагрузках будет быстрее изнашиваться и возможно раньше терять осевую регулировку, чем роликовый конический подшипник. Двухрядные шариковые подшипники так же, как и роликовые конические, допускают установку с предварительным натягом, однако их сравнительная износостойкость экспериментально еще не установлена.

В конструкции главной передачи автомобиля «Магирус-Дейтц» необходимо отметить своеобразную установку сателлитов межколесного дифференциала. На концах разборной крестовины цилиндрическими штифтами закреплены опорные кольца, определяющие положение сателлитов относительно полуосевых шестерен. В результате этого устранена сложная обработка сферических поверхностей сателлитов и картера дифференциала, а также упрощена конструкция крестовины.

Двухступенчатые главные передачи с увеличенным передаточным отношением применяются главным образом на тягачах и автомобилях большой грузоподъемности: Существует несколько схем компоновки двухступенчатой главной передачи. В настоящее время, например,, на автомобиле ЗИЛ-150, ведущий промежуточный и ведомый валы главной передачи расположены в одной горизонтальной плоскости. На автомобиле МАЗ-200 установлена двухступенчатая главная передача с валами, расположенными в разных плоскостях («пистолетное» расположение). Такое же расположение картера главной передачи было принято вначале и на ЗИЛ-150.

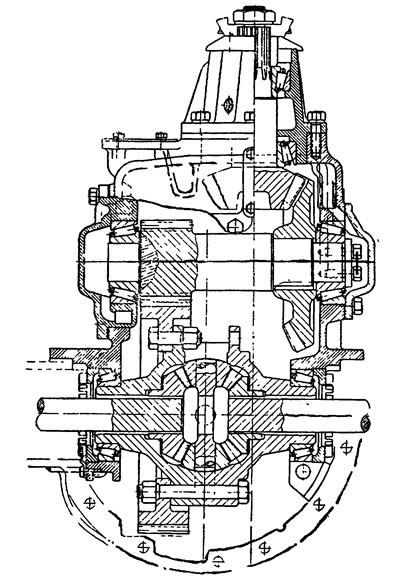

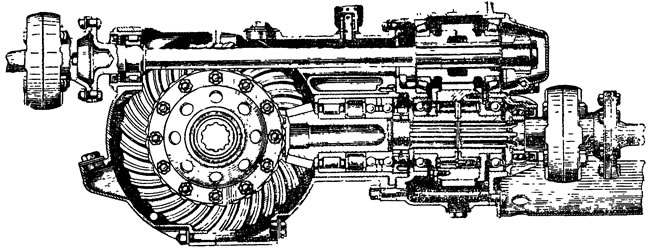

На фиг. 78 показана современная двухступенчатая главная передача с гипоидными шестернями первой зубчатой пары. Такие передачи устанавливают на автомобилях типа 4X4.

Фиг. 78. Главная передача ведущего моста с гипоидным зацеплением

На трехосных и четырехосных автомобилях применяются ведущие мосты проходного типа. Применение таких мостов упрощает силовой привод многоприводных автомобилей: привод парных мостов осуществляется одним карданным валом. При этом весьма простое конструктивное решение получает дифференциальное распределение крутящего момента между ведущими мостами.

На фиг. 79 показана двухступенчатая главная передача проходного моста трехосного автомобиля с блокированным приводом. Ведущая коническая шестерня этой главной передачи расположена между двумя коническими роликовыми подшипниками. Внутренние кольца подшипников упираются в торец шестерни и бурт вала. Предварительный натяг подшипников достигается путем подбора толщины прокладок к крышкам наружных колец. Установка ведущей конической шестерни в номинальное положение производится после регулирования подшипников путем перестановки прокладок с одной стороны на другую. Вал ведомой конической шестерни установлен на трех подшипниках, при этом ведомая шестерня установлена консольно. Осевые нагрузки при переднем и заднем ходе воспринимают два конических роликовых подшипника, установленных в стакане. Предварительный натяг подшипников создается подбором нужной толщины прокладок между наружным кольцом и крышкой стакана. Затем регулируют зазор в зацеплении конических шестерен, изменяя толщину прокладок между торцом картера главной передачи и фланцем стакана подшипников. Описанная главная передача применяется на основных моделях американских трехосных автомобилей.

Фиг. 79. Главная передача проходного моста трехосного автомобиля

Выше было указано, что раздаточные коробки американских многоприводных автомобилей не имеют межосевых дифференциалов, но допускают автоматическое отключение переднего моста. Наряду с этим главные передачи двух задних ведущих мостов выполнены с блокированным приводом. Такое конструктивное решение, видимо, оправдывается тем, что на указанных автомобилях применены шины весьма низкого давления.

Из теории автомобиля известно, что неблагоприятное влияние блокированного привода при прямолинейном движении тем сильнее, чем длиннее база и выше внутреннее давление в шинах. Отсутствие дифференциала между парными задними мостами позволило выполнять все главные передачи трехосных и четырехосных автомобилей взаимозаменяемыми.

На фиг. 80 показана главная передача проходного моста автомобиля МАК с межосевым самоблокирующимся кулачковым дифференциалом. Серьезным недостатком тележки задних мостов этого автомобиля является невзаимозаменяемость главных передач среднего и заднего ведущих мостов. Работа кулачкового самоблокирующегося дифференциала недостаточно надежна. На мягкой дороге при пробуксовке колес дифференциал нагревается и не обеспечивает необходимого повышения проходимости.

Фиг. 80. Главная передача с межосевым самоблокирующимся дифференциалом автомобиля МАК

Следует иметь в виду, что на последних моделях трехосного автомобиля МАК типа 6X6 применен блокированный привод задних мостов, а обычные межколесные дифференциалы заменены кулачковыми. Но даже при блокированном приводе фирма не достигла взаимозаменяемости главных передач задних мостов. Конструкция переднего моста отличается от конструкции задних: в целях уменьшения передаточного отношения главной передачи в нем: применены редукторы передних колес.

В Германии было налажено производство четырехосных автомобилей «Бюссинг-Наг» типа 8X8 с независимой рессорно-балансирной подвеской и всеми управляемыми колесами. Тележка двух передних мостов имела такую же конструкцию, как и двух задних. Все колеса были одинарные. Трансмиссия — ступенчатая с принудительным переключением.

Известный интерес представляет конструкция силовой передачи и ходовой части этого автомобиля.

На фиг. 81 показана двухступенчатая главная передача проходного моста с роликовым межосевым дифференциалом четырехосного автомобиля «Бюссинг-Наг», схема силового привода которого-показана на фиг. 13. Характерным является то, что первая ступень передачи состоит из цилиндрических шестерен, а не из конических, как обычно в двухступенчатых главных передачах. Кроме того, цилиндрические шестерни первой ступени являются общими для двух мостов, что сокращает число шестерен. Однако такое расположение шестерен создает серьезные затруднения при проектировании конической передачи.

Фиг. 81. Главная передача проходного моста четырехосного автомобиля «Бюссинг-Наг» с двойной роликовой муфтой свободного хода в качестве межосевого дифференциала

Двойная роликовая муфта в качестве межосевого дифференциала в данном случае применена правильно, так как не имеет существенного значения то, какая .из двух осей является ведущей. В связи с тем, что все колеса автомобиля управляемые, разность путей, проходимых ими при повороте, незначительна. Только применение жестких шин могло обусловить необходимость установки дифференциалов между двумя передними и между двумя задними ведущими мостами.

Ведущая коническая шестерня установлена на цилиндрическом роликовом и двухрядном шариковом подшипниках. Установка ведущей конической шестерни в номинальное положение производится подбором необходимой толщины прокладок между торцом картера и фланцем стакана подшипников после того, как отрегулированы подшипники.

В качестве межколесного дифференциала применен кулачковый самоблокирующийся дифференциал повышенного трения. Картер Дифференциала, как и во всех предыдущих конструкциях, установлен на конических роликовых подшипниках, регулируемых с помощью гаек, ввертываемых в разъемный картер.

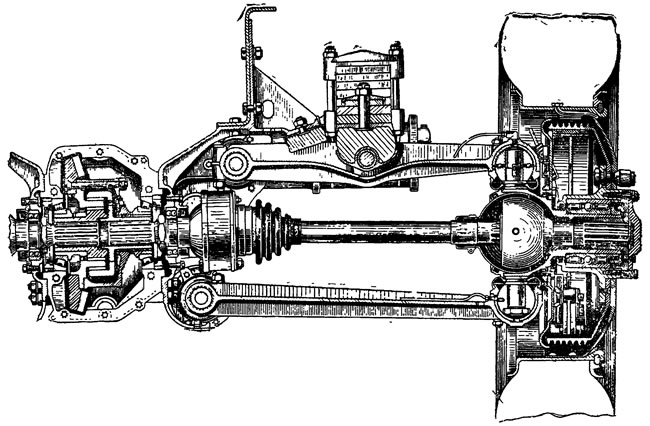

На фиг. 82 показана схема самоблокирующегося межколесного дифференциала и привод ведущих колес автомобиля «Бюссинг-Наг». Два передних и два задних колеса на каждой стороне подрессорены листовой рессорой, балансирно закрепленной посередине. Концы рессор в свою очередь шарнирно прикреплены через резиновую подушку к верхнему рычагу независимой подвески.

Фиг. 82. Привод ведущих колес четырехосного автомобиля «Бюссинг-Наг»

Важнейшим условием создания независимой подвески является наличие надежных карданов с равномерной скоростью вращения в приводе к ведущему колесу. В приводе ведущих колес данного автомобиля установлены американские карданы «Рцеппа». На выходе полуоси из картера главной передачи, где углы отклонения малы, установлен полукардан, допускающий передачу крутящего момента под углом до 15°. В поворотной цапфе управляемых ведущих колес установлен кардан, допускающий надежную передачу крутящего момента под углом до 37°. Каждое ведущее колесо установлено на двух цилиндрических роликовых и одном шариковом подшипниках.

Комментарии к этой статье