Метод "на себя" используется для сварки стали толщиной менее 3 мм. Это метод, который используется для кузовных работ. Смысл использования такого метода состоит в прогреве металла перед сваркой, но не в перегреве расплавляемого металла, что приведет к образованию отверстия.

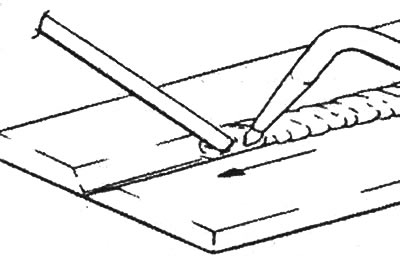

Сварка "на себя"

Производится, когда горелка направляется под углом 45° к металлу и в направлении, в котором вы хотите создать шов; сварочный электрод движется перед местом сварки вместе с расплавленным пятном. Наконечник горелки движется, совершая круговые и полу-круговые движения, вдоль сварочного шва или соединения.

Электрод движется внутрь/ наружу в расплавленной точке. При этом тепло распределяется для формирования равномерного и прочного шва.

Стрелка указывает направление сварки.

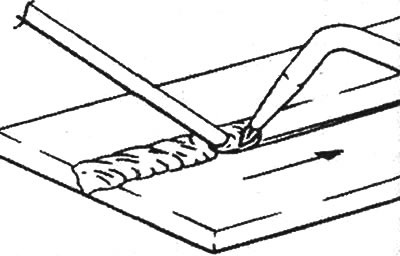

Сварка "от себя"

В основном производится так же, как и в методе "на себя", за исключением направления сварки (стрелка).

Горелка движется перед расплавленным пятном и перед электродом, образуя шов. Пламя идет за расплавленным пятном, поддерживая горячим его и базовый металл, т.е. материал свариваемых частей. Это необходимо для качественного проникновения сварки при сварке толстой стали. Такое проникновение представляет собой полное совместное расплавление свариваемого металла и электрода или "заполняемого" металла при сварке. В противном случае качество шва будет плохим.

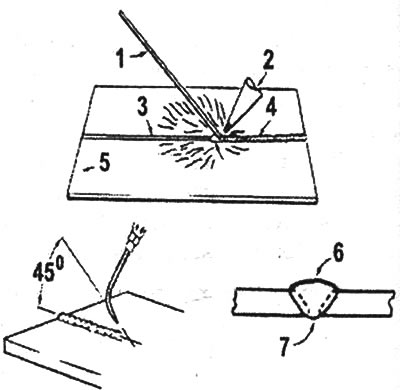

1 - электрод; 2 - горелка; 3 - щель для шва; 4 - шов; 5 - основной металл; 6 - выпуклый шов; 7 - хорошее проникновение

При газовой сварке располагайте горелку и электрод под углом 45° к поверхности металла. Между электродом и горелкой будет угол 90°. Двигайте горелку внутрь и наружу для контроля прогрева. «Смазывайте» электрод в расплавленном пятне для заполнения шва.

Хорошее проникновение или пенетрация является одним из многих факторов, которые обеспечивают качество сварки. Сварка, которая имеет плохое проникновение, может выглядеть хорошо, но она будет слабой. С другой стороны, неаккуратная сварка с хорошей пенетрацией будет крепкой. Хорошая сварка начинается с хорошего соединения. Следовательно, будьте особенно внимательны при установке свариваемых деталей. В них не должно быть зазоров.

Для того, чтобы быть уверенным в том, что при сварке не будет щелей, "прихватите" предварительно детали. "Прихватывание" представляет собой несколько коротких сварных швов или точек. Такое "прихватывание" не только удерживает детали вместе, но и предварительно прогревает металл для получения равномерного и аккуратного окончательного шва.

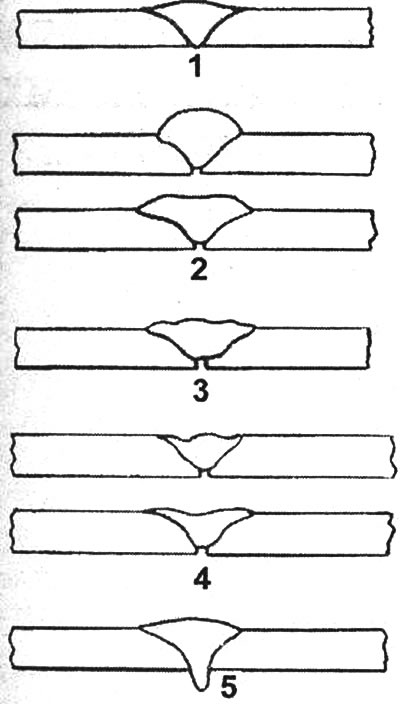

Как и любое другое дело, сварка требует большого опыта и практики. Иллюстрации в этой главе показывают примеры качественной и некачественной сварки. При работе старайтесь добиться того, чтобы ваши сварные швы были похожи на те, которые показаны как примеры хорошей работы. Чтобы достичь этого требуется практика, практика и еще раз практика. Практика даст возможность вам делать швы различного типа - как внутренние, так и наружные. Когда вы будете считать, что ваша работа уже является как красивой, так и качественной, можете начинать сварные работы на кузове автомобиля.

Здесь показаны несколько видов стыковых швов; один из них правильный, а остальные неправильные. Правильный шов - вверху.

1 - правильный вид шва; 2 - избыточное усиление; 3 - недостаточное проникновение; 4 - ослабленный шов или «прогалина»; 5 - выступание свариваемого металла.

Здесь показаны электроды для различных типов сварки. При приобретении электрода проконсультируйтесь со специалистом - он порекомендует нужный электрод.

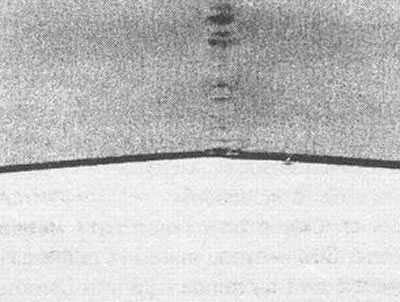

Сварка стыка двух деталей была сделана без электрода, что видно по шву меньшего размера. Без использования обеспечивается меньший нагрев и минимальная деформация. Сварка без электрода требует беззазорного соединения между свариваемыми деталями.

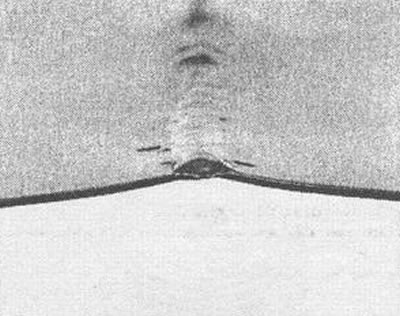

Сварка стыка двух деталей, сделанная с электродом.

Сварка наружного угла была сделана без электрода. Шов сделан из «основного» металла.

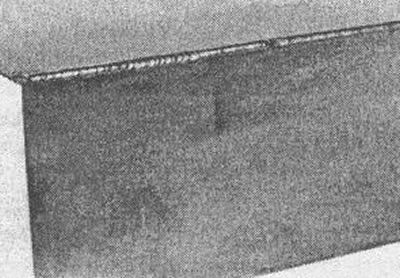

Шов при сварке внахлест.

Сварка с флюсом (пайка)

Теперь, когда вы уже думаете, что стали квалифицированным сварщиком, т.е. можете варить сверху вниз, изнутри снаружи и сзади вперед, то вы можете перейти к более легкому виду сварки. Это сварка с использованием флюса, которую можно также считать пайкой твердым припоем.

При такой сварке (пайке) используется электрод не такой, который применяется при сварке с расплавлением - сделан из другого металла. В этих случаях используется латунный или бронзовый электрод.

При такой сварке электрод заполняет стык, подобный V-образ-ной канавке для образования шва, соединяющего две детали. Как и при "чистой" пайке, расплавленный электрод затекает в шов благодаря капиллярным эффектам. Тонкая пленка материала электрода соединяет две детали из-за диффузии, что обеспечивает очень прочное соединение.

Флюс очищает свариваемый металл, позволяя материалу электрода затекать в шов и соединять детали. V-образная канавка заполняется материалом электрода.

Диффузия для пайки является тем же, чем является проникновение (пенетрация) для сварки. Металлы электрода и свариваемого металла диффундируют, т.е. проникают друг в друга в поверхностных слоях, соединяя их друг с другом. Образуемый сплав, т.е. смесь металлов иногда бывает даже прочнее, чем исходные металлы, особенно при использовании прочных электродов.

Указанный метод может использоваться вместо обычной газовой сварки. К примеру, он используется для соединения друг с другом двух различных металлов, таких как сталь и медь или двух различных типов стали. Кроме этого, такая сварка производится при более низких температурах, чем сварка с плавлением металла, соответственно, при температурах порядка 450°С и 1300°С, что обеспечивает меньшую деформацию. Это достаточно важно при проведении кузовных работ. Пониженные температуры являются преимуществом при работе с термочувствительными сталями.

Теперь, когда вы знаете о преимуществах пайки твердым припоем, вам нужно знать о том, в каких областях нельзя использовать сварку с флюсом (пайку). В частности, не используйте эту технологию для соединения тех деталей, которые сильно нагружены, такие как детали подвески, элементы рамы, несущие детали кузова и детали ходовой части. Для сварки этих деталей используйте электросварку (см. далее).

При подобной сварке критичной является одна вещь: соединяемые поверхности должны быть абсолютно чистыми и не иметь загрязнений. В противном случае припой (электрод) и свариваемые металлы не будут диффундировать. Тщательно очищайте детали механическим способом.

Легче всего очистить металл для пайки - использовать специальный состав - флюс или очищающее средство на основе бора. Однако, это может создать дополнительные проблемы. После использования флюса могут образоваться трудно удаляемые остатки. Для уменьшения вероятности их образования используйте комбинацию двух методов: механическая очистка соединения и нанесение флюса, не оставляющего следов.

Флюс может существовать в трех основных формах: порошок, паста или как покрытие на электродах (припое). При использовании порошкового или пастообразного флюса вам нужно нагреть электрод на 5-7 см от конца, а затем окунуть его во флюс. При этом электрод покроется флюсом. По мере расходования электрода эту процедуру нужно повторять на следующих 5-7 см. В продаже имеются электроды, уже покрытые флюсом, но они намного дороже.

Хорошо пропаянное соединение должно быть ровным и блестящим, с краями, входящими в основной металл. Поверхность с раковинами или с пузырями или с краями, которые заходят на основной металл, свидетельствует о некачественной работе. Обычной ошибкой при такой сварке является перегрев металла. Его следы проявляются как мелкий белый рыхлый порошок по обоим краям соединения.

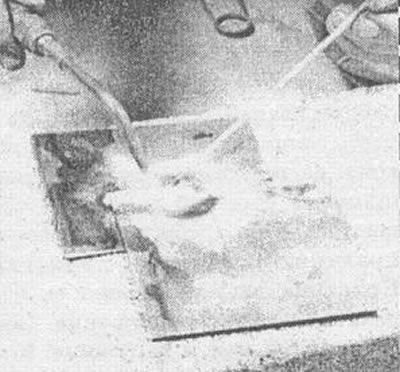

Сварка внахлест с использованием покрытого флюсом сварочного электрода (припоя). Подобная сварка, как и обычная пайка, работает благодаря капиллярным эффектам. Она действует подобно клею и не зависит от проникновения (пенетрации) в месте соединения.

Комментарии к этой статье